この記事は、 8 分で読めます。

ユアサ商事株式会社様は、切削工具・産業機器・バルブ・住設空調機器などの専門商社です。グループ全体で工場分野、住環境分野、インフラ・建築分野に不可欠な生産財を中心に約6,000社、約500万アイテムの商品取扱があり、それらを全国に拡がる約20,000社の販売先様(以下、敬称略)にスピーディーに供給する体制を整えています。

プラス ロジスティクスでは2016年5月より稼働の「ユアサ商事関東物流センター」、および2019年8月より移転し業務を開始した「ユアサ商事中部物流センター」のセンター運営を担っております。当記事では「ユアサ商事関東物流センター」に関する事例をご紹介させていただきます。

お客さま情報

| 社名 | ユアサ商事株式会社 |

|---|---|

| 事業内容 | 産業機器などの専門商社 |

| ビジネス形態 | B to B |

| 従業員数 | 連結:2,533名 単体:1,103名(2023年3月末) |

| ご利用サービス | 物流戦略、センター運営、配送ネットワーク |

| 稼働までのプロジェクト期間 | 10ヵ月 |

お客さまが抱えていた課題・ご要望

ユアサ商事様では、サービスレベル向上の一端として「物流改革プロジェクト」を発足し、物流拠点を再検討するとともに、物流業務を請け負うだけでない“物流機能のパートナー企業”を選定したいと考えており、当社にご相談をいただきました。その際、以下のような課題やご要望がありました。

商品の欠品を防ぐため、物量の変動対応や在庫商品の拡充にも柔軟に対応して欲しい

「産業とくらし」に不可欠な商品・システムをスピーディーにお届けすることを標榜されており、販売先のご発注に対し欠品を起こさないことが最も重要となります。そのため、通常65,000アイテムもの在庫保管と、物量の変動やさらなる在庫アイテム拡充に柔軟に対応できる体制づくりが必要でした。

販売先ご発注時の利便性向上を実現したい

翌日お届けの場合、販売先のお客さまにはご発注を18時までにいただくことをお願いしており、それ以降のご注文については、急なご要望でもお断りせざるを得ない状況でした。

販売先に対する利便性を高め顧客満足向上のためには、注文締め切り時間の延長や納品までのリードタイム短縮(当日配送エリア、翌日配送エリアの拡大)が課題となっていました。

物流品質をさらに向上させたい

お届け商品や個数が違うなどの出荷ミスが頻発しており、これを低減し物流品質を向上・安定させ、顧客満足度を高めたい目的がありました。

EC関連の物流対応を強化したい

インターネット通販事業の拡大という方針に伴いECの販売チャネルを増やすこととなり、これに対応できる物流ソリューションの構築が必要と考えていました。

2018年5月に開設された、ユアサ商事様の販売先向けサイト「Growing Navi」。豊富な品揃えで「何でもそろう」だけでなく、産業とくらしの情報プラットフォームとして多様な検索機能を備え、煩雑化しやすい部品発注業務の課題解決に応えるサイトとなっています。

改革ポイントおよびソリューション

お客さまの課題解決のため、当社がご提案した物流戦略が以下となります。

最適なセンターの立地、規模をご提案

納品先分布や取扱いアイテム物量などのデータを基にし、複数箇所の物件候補の中から条件に合う拠点を絞り込み、ご提案しました。販売先が集中する関東圏での当日配送エリア拡大も想定し、最終的に千葉県柏市にセンター開設をすることとしました。

在庫アイテムの特性に応じた保管機器や保管方法による取扱品目拡充と生産性向上

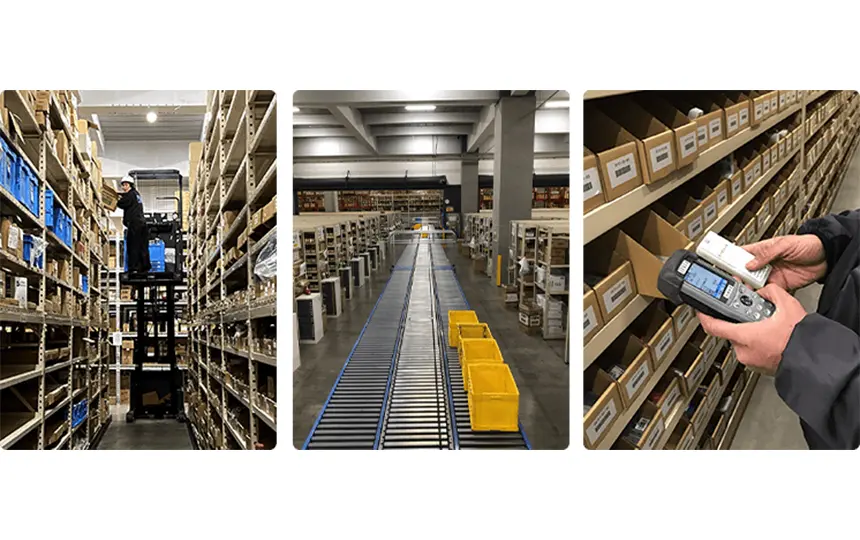

ABC分析(*1)を行い、出荷の頻度に合わせた保管機器を選定。低頻度出荷品を効率よく管理するために高層ラックを導入し、ピッキングフォークリフトを活用することにしました。高頻度出荷品は中軽量棚へ集約し、頭上や棚の中に無駄な空間が発生しないよう工夫しております。

ネジ1つから大型バルブまで、サイズが大幅に異なる65,000品目もの取扱いがあることから、それぞれに適した保管方法を採用し、保管効率と作業効率を高めています。

*1 ABC分析とは…売上・コスト・在庫などの指標を大きい順にランク付けして、優先度を決めて管理するための分析フレームワークのことです。在庫管理においては、売れ行きが良い製品を優先的に管理し、在庫管理のコスト最適化などに活用できます。例えば、売れ行きが良ければAグループ、通常はBグループ、売れ行きが悪ければCグループとそれぞれ分類します。Aグループは売れ筋として、在庫管理やマーケティングに注力する対象になる製品です。対してCグループは人気が低い品として、在庫管理に使う人員やコストの削減を検討します。また、ABC分析で得られたデータは、仕入れ数や販売計画の見直しを行う際にも役立ちます。売れ筋商品は多めに仕入れることで在庫切れを防ぎ、Cグループは必要分のみ仕入れるなど、売上増加と仕入れ費用の削減を並行して実施できます。

庫内管理システム(WMS)の導入とインストアラベル貼付け

物流品質向上と受注締め切り時間延長を目的に、庫内管理システム(WMS)を独自にカスタマイズし、導入。商品在庫にはインストアラベルを貼付けし、ハンディターミナルで読み込むことで誰でも作業できる環境を整備し、在庫管理と検品精度を強化しています。

また、WMSを導入することで物流マネジメントを可視化し、KPI管理による物流品質向上の取り組みが可能となりました。

新たな庫内オペレーション設計および配送ネットワークを構築し、出荷ミスの低減とサービスレベル向上を実現

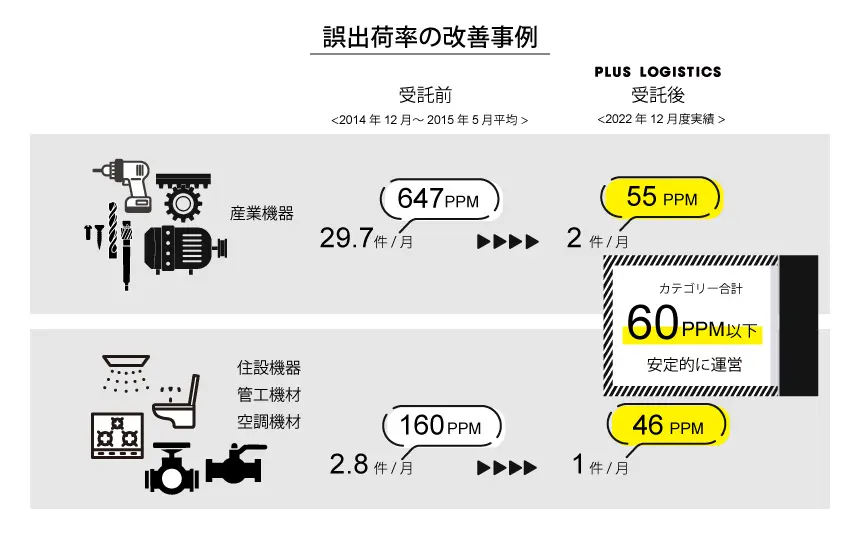

私たちは文具通販で培ってきたノウハウを生かした、商品知識がない人でも“間違えにくいピッキング”の仕組みづくりを得意としています。これにより、出荷ミスを大幅に低減することに成功し、誤出荷率・PPM(*2)を大幅に改善。安定した物流品質でのセンター運営を行っています〔下図参照〕。

庫内にはコンベヤを設置し、ピッキング~検品~梱包作業の効率向上を図りました。

また、専用ルート便の構築と路線便を活用した配送ネットワーク運用により、受注締め切り時間の延長と当日・翌日配送エリアの拡大を実現し、拡大するEC事業と顧客ニーズに対応することが可能になりました。

左:ピッカーフォークリフトを利用した、高層ラックでのピッキング作業の様子 中:コンベヤの設置により、ピッキング~検品~梱包作業がスムーズに 右:ネジなどの小さな商品にもインストアラベルを貼付け、ハンディターミナルでスキャンすることにより在庫商品の管理と正しいピッキング作業を実現

常にPDCAサイクルを回し、プラス ロジスティクスの受託後は安定的なセンター運営を実現しています。

*2 PPMとは…Parts Per Million(パーツ・パー・ミリオン、100万分のX) 。物流業界で用いられる物流品質を管理するための指標のひとつ。100万件あたり何件ミスが発生しているかという意味で、誤出荷率とも呼ばれます。例えば100万件の出荷に対し100件のミスが発生した場合は100PPMとなります。物流現場ではこの数値を可能な限りゼロに近づけるために努力し、様々な業務改善や対策を施しております。しかしながら限界点があり、一般的にはピッキングから梱包作業までを完全オートメーション化した倉庫でも10PPMが限界値と言われています。

お客さまのご意見・ご担当者様の声

物流センター側が主体となって、出荷頻度や季節波動に合わせたロケーション変更などに取り組んでくれるため、庫内の省スペース化を実現できている。

イレギュラーな入出荷オーダーも引き受けてもらえ、長尺物や超重量品など管理が煩雑なアイテムへの対応力も高い。

物流に関する定期的な打合せを行い、問題点を共有し、改善に向けた取り組みを行っていただいている。

多品種の在庫管理もスムーズ、プラス ロジスティクスなら柔軟に対応可能

数多くのアイテムを在庫管理するためには、商品特性および入出荷頻度に合わせた物流機器やシステムを活用することが必要です。また、商品知識がなくともミスなくピッキングできる体制づくりも、物流品質の安定のために非常に大切なポイントとなります。

私たちプラス ロジスティクスではさまざまな業種・業態のお客さまの物流機能を担ってきた経験から、センター構築~運営のノウハウも豊富。お客さまのビジネス展開に最適な物流設計をご提案させていただきます。

ほか事例についてもっと詳しく聞きたい、物流センターを見学したい等のご要望も承っておりますので、ぜひお気軽にご相談ください。