この記事は、 9 分で読めます。

私たちプラス ロジスティクスでは、オフィス家具などの大型商品を扱うオフィスコム株式会社様の倉庫運営を受託しています。2021年8月に物流センターを集約・統合し、「オフィスコム東日本物流センター」として新たに運営をスタート。日々の物流業務の中で発生する、誤出荷や棚卸の誤差といった問題を解決するための施策を常に行っています。その効果についてご紹介します。

お客さま情報

| 社名 | オフィスコム株式会社 |

|---|---|

| 事業内容 | オフィス家具通販「オフィスコム」運営ほか、オフィス家具の製造・販売、内装工事など |

| ビジネス形態 | B to B、B to C |

| 従業員数 | 205名(2022年10月) |

| ご利用サービス | 物流戦略、センター運営、配送ネットワーク |

法人向けオフィス家具の総合通販「オフィスコム」ウェブサイト

大型商品を扱う物流倉庫ならではの困り事

倉庫業務においては、安全かつ高品質な物流サービス提供のため、荷主様と定期的なミーティングを設けながら、常にPDCAを実行しています。オフィスコム様とは状況の把握と改善のためのミーティングを定期的に行うとともに、KPIに沿った運営ができているかどうか相互チェックを行っています。

安全で正確な倉庫運営のために早急な対応が必要とされたのは、下記の3点です。

- 1件のミスが高い誤出荷率の原因に

オフィス家具などの大型商品は、一般的に荷動きの物量が雑貨類などに比べて少なく、誤出荷の発生件数もそれほど多くないといえます。しかし、物流業界では誤出荷を「誤出荷率(PPM)」で管理し、「100万件あたり何件ミスが発生しているか?」を数値化して物流品質の指標としていることから、全体の物量が少ない場合、1件でもミスが発生すると誤出荷率が大きくなってしまいます。改善前の状況では誤出荷率が高めの状態にあり、ミスを減らしていく必要がありました。

- フォークリフト使用時の商品の破損や危険

大型商品や長形物商品を取り扱うオフィスコム東日本物流センターでは、フォークリフトによる倉庫内運搬が多いのが特徴です。そのため、運搬時にフォークリフトがラックや柱に接触し、商品の箱がつぶれるトラブルが時折発生。倉庫内事故は商品の破損だけではなく、スタッフのケガにもつながるため、早急な改革が必須でした。

- 棚卸の誤差

在庫数を把握する帳簿の数字の精度が低く、実際の在庫数と帳簿上の在庫数のずれが大きい状態でした。棚卸の精度の向上と在庫管理方法の見直しが必要だと考えられました。

誤出荷、商品の破損、在庫精度の3点は、多くの物流倉庫が抱えがちな課題です。物流倉庫の現状と、問題が発生する理由を精査した上で対策していく必要があります。

物流専門企業から提案した業務改善のポイントとソリューション

オフィスコム東日本物流センターで発生している誤出荷・商品の破損・在庫精度について解決するため、現場スタッフへのヒアリングおよび原因の調査を行いました。3つの課題を解決するために行った具体的な改善策は、下記のとおりです。

誤出荷を徹底的に防止する体制づくり

誤出荷を減らすためには、これまでの作業方法を見直し、誤りが起こりにくい環境を作る必要がありました。そのため、「誤出荷が発生した際の対応」、「作業マニュアルの見直し」、「倉庫内の環境整備」という3つの対策を実施しました。

・誤出荷が発生した際の対応

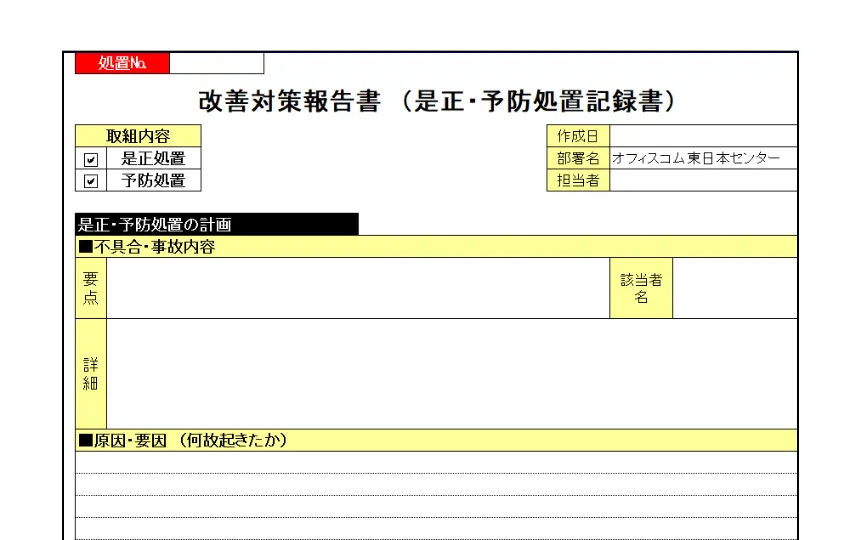

誤出荷が発生した際に作成する書類のフォーマットを見直し、ミスの原因を特定して確実に対策を行えるように改善。従来のフォーマットでは、事故内容の詳細を細かく記載する欄が不足していましたが、改善後のフォーマットでは、1件ずつ原因や対策方法を詳細に記載できるようにし、効果確認のためのチェック欄を設けています。同じ原因で誤出荷が起こることがないよう対策を明記し、原因に応じて設定した期間経過後に実行できているかどうかチェックを行います。

原因の追究と対策の検討、効果測定を確実に行うことで、誤出荷の原因を排除し、ミスの大幅な削減につながりました。

■改善対策報告書の一部(抜粋)

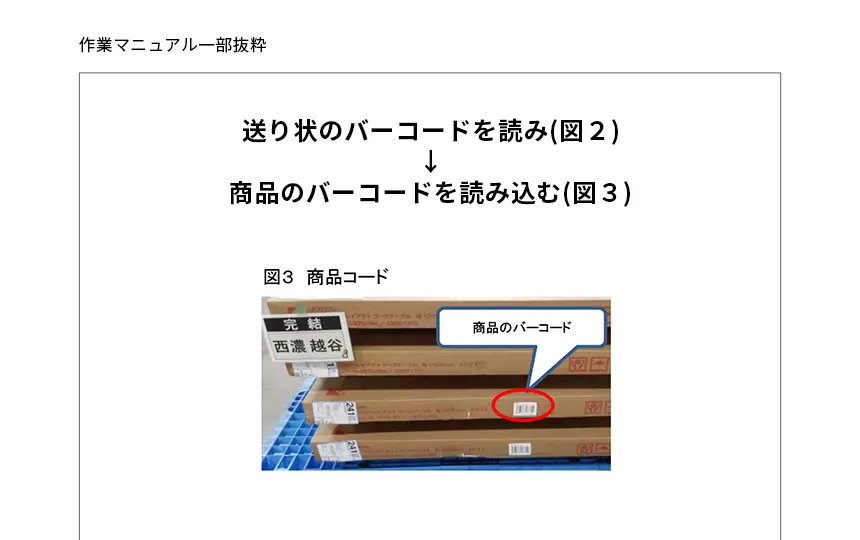

・作業マニュアルの見直し

倉庫内で作業を行うスタッフ向けのマニュアルを、わかりやすく、間違いが起こりにくいものに改善しました。例えば、ピッキング済商品の検品時のチェック方法を手順ごとに細かく文章で説明するとともに、ハンディーターミナルで読み込むべきバーコードの位置などを示す写真をつけて、迷うことなく正しい操作ができるように工夫を行っています。

初めて作業するスタッフにも伝わりやすいマニュアルづくりを徹底しました

そのほか、「番号の確認をする」といった曖昧な指示ではなく、「どこに行って」「何を見て」「どのように確認するのか」といった細かい指示をマニュアル化することで、思い違いによるミスが発生するのを防いでいます。実際の業務に沿った内容に改定することで、物流品質だけでなく生産性の向上にもつながりました。

・倉庫内の環境整備

倉庫内の「整理」「整頓」「清掃」を目指す「3S活動」を、毎日実施することにしました。倉庫内の整理整頓は、良好な環境を保って誤ピックを防ぐとともに、愛着あるセンターづくりにもつながります。

また、後述するフォークリフトによる接触を防ぐために行ったレイアウト変更も、誤ピック防止に役立ちました。ピッキングしやすい順番を意識した配置に改定し、ロケーションの勘違いによるミスの減少に寄与しています。

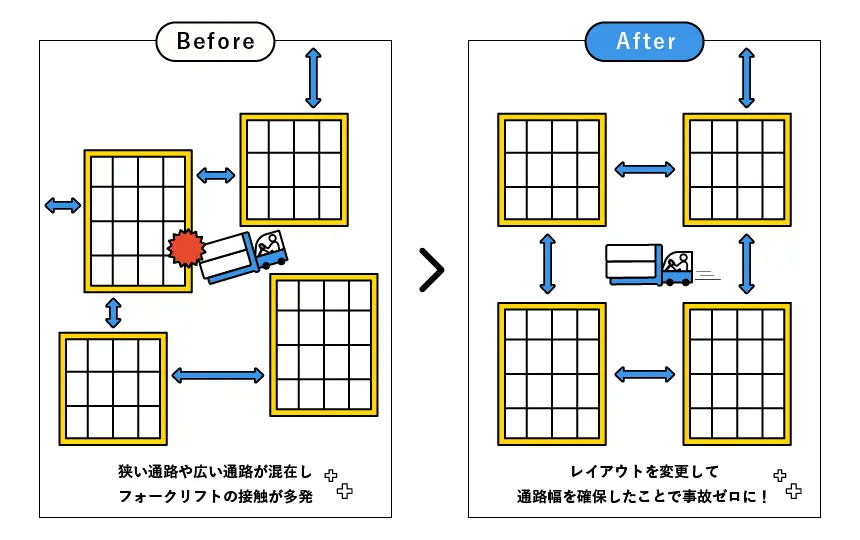

倉庫内の危険箇所を特定し、レイアウト変更を実施

フォークリフトの接触による箱の破損といったトラブルは、通路幅が一定でないことと、直線で搬送できないルート取りが原因で起こっていました。例えば、フォークリフトで長形物商品を搬送させる際、通路で曲がるときに接触事故が頻発し、箱の破損が発生。人的被害こそ生じていませんでしたが、スタッフにとっても危険な事象です。

そこで、出荷場まで一直線で搬送できる動線と3mの通路幅を確保するためのレイアウト変更を実施。レイアウトの変更後は接触事故がゼロになり、安全で運びやすい環境を実現しています。

棚卸で誤差を生じさせないプロセス改革

棚卸で誤差を生じさせないために実施したのは、棚卸の現場担当者の固定です。従来の棚卸では担当者を決めず、倉庫内作業員全員で棚卸を行っていました。取りまとめる担当者を決めても、棚卸自体を作業員全員で行うことに変わりはありませんが、スムーズに行いやすくなったといいます。

また、不良品が発生した際に、品質保証部に対して発行する「在庫移動依頼書」のフォーマットを見直し、検査結果に応じた対応方法が明確になるよう、項目の設定を行いました。

良品か不良品かといった区分けだけでなく、棚に戻すのか、不良対応をするのか、廃棄するのかといった対応方法を明確にすると同時に、対応者を記載するようにしたことで正確性の高い処理が実現しています。

誤配送・棚卸の誤差が削減、物流品質の大幅な向上に成功

オフィスコム東日本物流センターで抱えていた課題を一つひとつ検討し、倉庫内レイアウトの改善やマニュアルの改定、書類の改定などを実施したことで、誤出荷や棚卸誤差の改善がみられました。

誤出荷品質は72PPMから35PPMに大幅改善され、目標だった50PPM未満を達成しています(※)。

また、通常の業務と並行して行うためミスが生じやすいとされている循環棚卸の誤差は、前年の9.15%から1.75%に大幅減少。倉庫内作業を停止して行う大規模な一斉棚卸の誤差も、前年の0.46%から0.21%に改善しています。誤ピックや倉庫内破損が起こらない適切な環境づくりの成果が数字として表れたといえるでしょう。さらに、迷いなく作業ができるわかりやすいマニュアルの整備やミスが起こりにくい体制づくり、整理整頓された美しい職場環境は、倉庫内で働くスタッフの働きやすさにも寄与しています。

開設以来、オフィスコム東日本物流センターでは、お客様、パートナー、社会、従業員の4者すべてに益のある運営を実施。誤出荷や誤ピックを防ぎ、安全に作業できる環境を作り、生産性の高い倉庫業務を実現することは、これら4者全体の利益につながっていくと考えています。

※PPM(パーツ・パー・ミリオン)とは、100万件あたりの誤出荷発生件数を示す数値です。つまり、35PPMとは、100万件あたり35件の誤出荷ということで、割合に直すと0.0035%になります。

お客様のご意見・ご担当者様の声

3S活動推進の効果もあって倉庫が常に整理整頓されており、取引先の方を倉庫視察にお連れした際にもお褒めの言葉をいただいている。

書類のフォーマットなどを見直したことより、物流センター内に常勤している弊社品質保証部との連携がスムーズになった。万が一問題が発生しても素早い対応ができる。

日々の運営や業務改善により、決算時に実施する一斉棚卸にて「アイテム誤差率0.21%」と、高い在庫精度を維持できている。

物流業務を丁寧に振り返り、物流品質全体を底上げするプラス ロジスティクスの施策

物流業務全体をプロの視点でオペレーションすることは、最適化につながります。ひとつの工程のミスが次以降の工程に大きな影響を及ぼす物流業務では、工程ごとの改善ではなく、全体を見据えた対策を行わなければいけません。

さらに、業務量や業務内容の変化に伴って、最適な物流業務の在り方は変化します。一度設定した物流プロセスをそのままにするのではなく、状況に応じて振り返りと見直しを行っていくことが大切です。

プラス ロジスティクスグループでは、現場でのコミュニケーションによる問題点や課題点の吸い上げと定期的なミーティングで、その時々の状況に適した物流のご提案をしています。専門性の高い知見にもとづいた業務改善を目指すお客様は、ぜひプラス ロジスティクスまでご相談ください。物流を最適化することで、生産性や売上の向上を目指しましょう。