この記事は、 10 分で読めます。

事業者が物流業務を行う上では、さまざまな課題に直面することがあります。一般的な入庫、保管、ピッキング、梱包といった業務の範疇に収まらない流通加工や付帯業務に対応できるかどうかによって、リードタイムや顧客満足度が左右されることもあるでしょう。

物流専門企業のプラス ロジスティクスでは、お客さまが抱える課題をどのように解決していくかを第一に考え、柔軟な物流サービスの提供を行っています。ご依頼時にご相談いただいた課題への対応はもちろん、ヒアリング時に判明した課題や、業務を請け負う中で見つかった課題へも前向きに取り組んでいます。

お客さまが抱えるよくある課題のひとつが、流通加工です。流通加工とは、流通の過程で行われる、商品への加工作業のことをいいます。物流倉庫や店舗で、商品をより利便性高く、販売しやすい形に加工することで、商品価値を高めることが可能です。プラス ロジスティクスでは、物流業務を請け負う中で、流通加工も承っています。

この記事では、お客さまから物流業務を請け負う中で、業務上必要になった流通加工や、物流に付帯する業務への支援事例を3つご紹介します。流通加工の業務内容を知りたい方、プラス ロジスティクスの実績を確認したい方は、ぜひ参考にしてください。

支援事例1 ドライフラワーを消費者向け商品に個包装して商品在庫化

流通加工を物流倉庫で実施する際、繊細な商品を取り扱う場合は特に注意を払わなければいけません。加工の工程で破損や汚損が起こると、商品の価値が損なわれてしまいます。商品の価値を高めるために行う流通加工で損失が出ることがないよう、対応方法や手順の検討、担当者への教育などを行う必要があります。

プラス ロジスティクスでは、ドライフラワーやプリザーブドフラワーなど花材関連商品の販売を行っている株式会社 自由が丘フラワーズ様の商品保管を元々請け負っていました。

自由が丘フラワーズ様から、「個人向け需要の高まりに対応するために、入り数が多いドライフラワーやプリザーブドフラワーを小分け・アソート加工してほしい」という要望を受け、ヒアリングを実施。商品を保管している倉庫で、流通加工として対応することになりました。

ドライフラワーやプリザーブドフラワーは破損しやすい商品なので、特に丁寧な対応が必要です。花材の特性や加工後の形状などに応じて、熟練のスタッフが流通加工を実施しています。

入り数が多い花材を個人客向けに小分け・アソート加工

この案件で実施している花材の加工方法は、下記の2通りです。自由が丘フラワーズ様と打ち合わせし、要望に合わせていずれも見栄え良く仕上がるよう、丁寧な作業を実施しています。

・ハンドメイドフラワーの小分け

複数本まとめてラッピングしてある花材を一度ばらし、3本ずつまとめ直す作業を行います。個人客向けに美しく仕上がるよう、1本ずつ花材の高さを変えて輪ゴムでとめ直し、ビニールでくるんで小さな花束を作っています。

ビニールでくるんだ後の固定には、ラッピングタイを使います。ビニールのもたつきなどにも注意して、形の良い花束になるように作業を行います。こちらもすべて手作業で、丁寧さや器用さ、几帳面さなどが必須です。最後に、商品管理用のシールを貼付。ビニールに貼らなければならないため、しわなどができないよう注意して丁寧に貼っていきます。

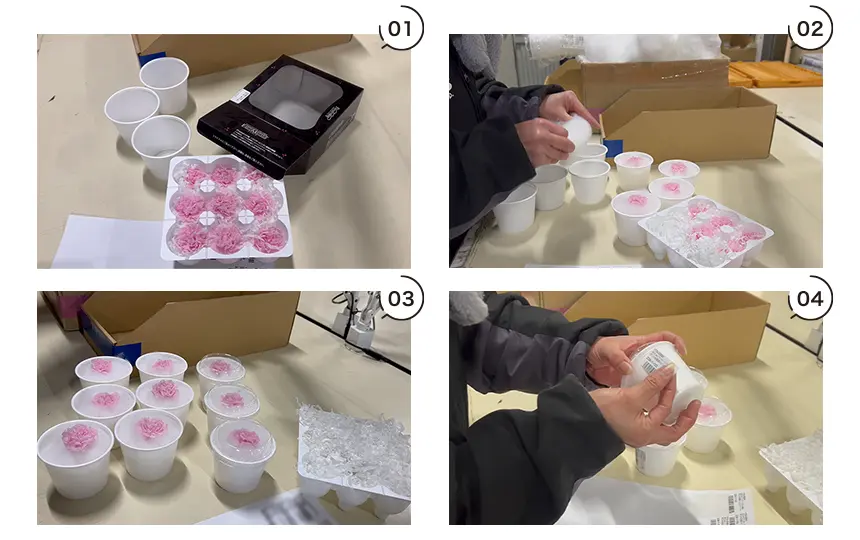

・プリザーブドフラワーの加工

複数個がまとめて箱に入っているプリザーブドフラワーを取り出して、ひとつずつ小分けして梱包をし直します。個人のお客さまが魅力を感じやすいように、緩衝材には見栄えの良い綿を使用。花材が美しく見える梱包を行っていきます。繊細な作業なので、箱を開ける作業から個別の梱包、商品管理のためのシール貼付まで、すべて熟練したスタッフが手作業で行っています。

商品価値を高め、新たな販売先の開拓に貢献

個人のお客さま向けの花材の流通加工では、商品の状態や梱包方法が重要です。特に花材は繊細な商品なので、注意深く対応しなければいけませんし、小分け後のラッピング方法によっては、かえって商品の魅力を損なうおそれもあります。

小分けして緩衝シートにくるんだり小さい段ボールに詰めたりするだけでは、個人向けの商品としては問題があるでしょう。届いたときに喜びを感じてもらえるように、自由が丘フラワーズ様とミーティングを行い、要望に応えられるラッピング方法を提案しました。

現在では、月間約500種類の加工を実施。直近の実績はアソートが約400個、小分けが約100個、そのほか約5,000個です。

業務を行う中で、時流の変化や顧客のニーズの変化、新たなニーズの発見などがあることは珍しくありません。

プラス ロジスティクスでは、定期的にお客さまとミーティングを行い、新たな販売先につながるニーズにもできる限り対応しています。その時々で必要なサービスを、最適な形でご提供するのがプラス ロジスティクスのオーダーメイド物流です。

花材の流通加工についてはこちらの記事で解説していますので、参考にしてください。

支援事例2 認定を取得し、バルブやチェーンスリングなど工業製品の流通加工を実現

商品の加工は、品質を損なわない形で行わなければいけません。流通加工の中には、メーカーからの認定や研修などを経なければ対応できない、工業製品の加工などの高度な技術を要するものもあります。プラス ロジスティクスでは、このような特殊な流通加工も対応可能です。

加工をメーカーに依頼するのではなく物流センター内で行うことによって、本来、受注から発送までに1ヵ月程度かかる商品の納期を、受注から1週間以内に短縮することが可能に。リードタイムの適正化のためには、物流センター内の加工が効果的です。

ただし、これらの部材の加工を行うためには、メーカー認定が必要です。そこで、プラス ロジスティクスでは、メーカーのカリキュラムに則った2ヵ月間の研修やテストを受け、認定を取得。スタッフの技術力向上につなげています。

バルブの加工や洗浄のほか、チェーンスリングのカットを実施

工業製品であるバルブやチェーンスリングの具体的な加工内容を紹介します。メーカー認定を受けたスタッフが実施している加工は、下記のとおりです。

・バルブ加工(メーカー認定取得済み)

メーカーで研修を受けて認定を取得した物流センターのスタッフが、オーダーに応じてバルブの弁の交換加工を実施。手動弁から自動弁に取り換えて、適切な最終加工を施してから出荷しています。

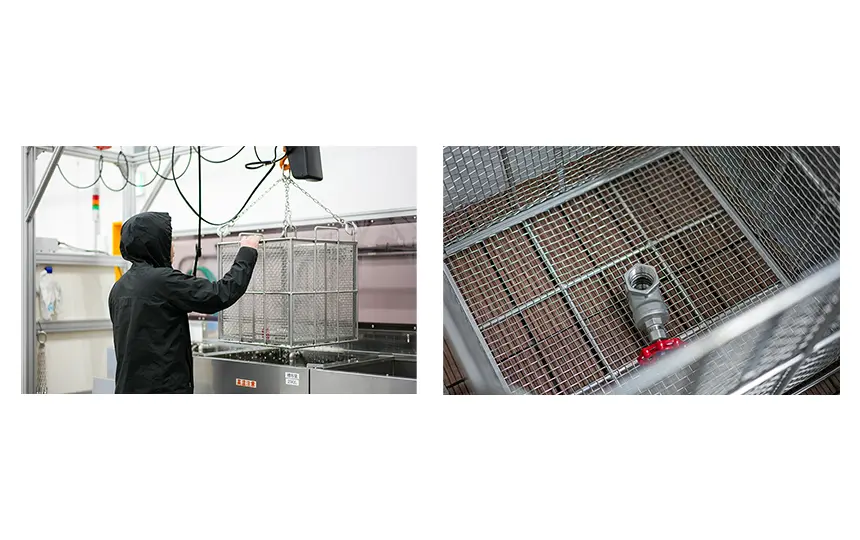

・バルブ洗浄

バルブは製造の過程等で、表面や内部に油分が残留することがあります。このような油分の付着を嫌う流体や環境下でバルブを使用する場合には、「脱脂処理」や「禁油処理」と呼ばれる洗浄作業が必要となります。通常はメーカーで行いますが、プラス ロジスティクスでは倉庫内にバルブ洗浄用装置を設置し、必要に応じて在庫品や加工を施したバルブの洗浄を実施。さらに顧客サービスの一環として、ユーザーである販売店さまが購入後、在庫品として保管しているバルブについても洗浄を承っています。ニーズに合わせた技術力を駆使することで、顧客満足度につながっています。

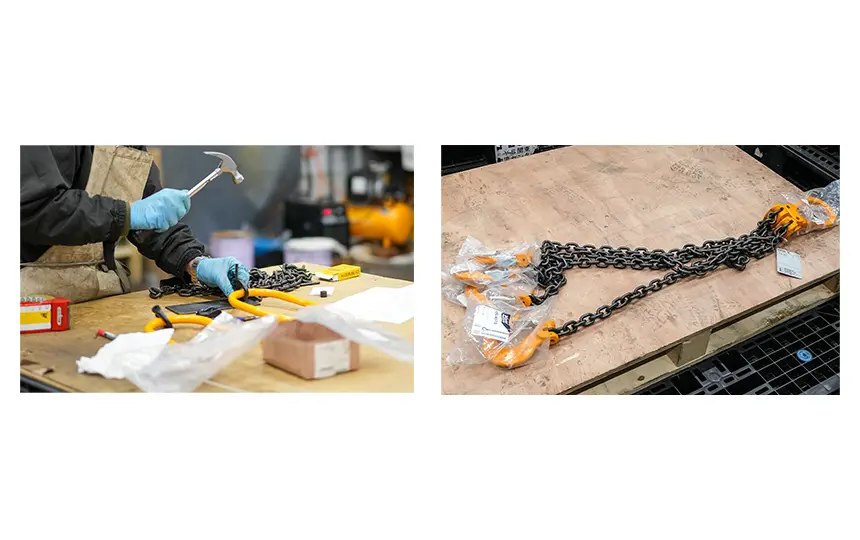

・チェーンスリング加工(メーカー認定取得済み)

オーダー内容に応じ、チェーンスリングのカットやフックの取り付けなどを行っています。建設現場や工場などで重量物を吊り上げるために使用される部材なので、高い安全性が求められる作業です。

高度な流通加工を実施し、リードタイムを適正化

工業製品の加工には、メーカーからの認定を取得しなければいけません。中には難度の高い認定もありますが、プラス ロジスティクスではその都度、加工に対応するための研修やテストを実施。こうした丁寧な対応が評価され、加工をご依頼いただく商品数は増加しています。

専門性を必要とする加工を行うために、当初は別拠点で6ヵ月間かけて研修を行うなど、綿密な準備を経て対応を開始しました。現在では、バルブ加工は月間約400件、チェーンスリング加工は月間約200件程度実施しています。

認定の取得や正確性の高い流通加工への対応を実現するためには、人材育成が必須です。プラス ロジスティクスでは、既存のスタッフの能力に合わせて受託内容を調整するのではなく、ご要望に対応するためのスタッフ育成を積極的に行っています。

支援事例3 リードタイムや移動コストを削減した検品業務の内製化

商品の検品は、状態の良い製品をエンドユーザーに届けるために欠かせない業務です。プラス ロジスティクスでは、目視での検品や梱包を解いて行う開梱検品についても、ご要望に応じて対応しています。

一例として、スニーカー販売を行っている荷主企業の事例を紹介します。

元々プラス ロジスティクスでは、この荷主企業からシュークリーナーの保管のみを受託。海外メーカーの商品であるため、日本の商品のようにメーカー側での検品対応は困難でした。エンドユーザーに商品を届ける前に、商品にへこみや汚れなどがないか、一つひとつ検品作業を行う必要があります。

検品は、外部の検品のみを実施する業者に依頼することも可能です。しかし、一度商品を検品業者に輸送し、検品後に倉庫に運ぶとなると移動コストがかかりますし、リードタイムも長くなってしまいます。

そこで、商品の保管を行っていたプラス ロジスティクスに対し、倉庫内で検品業務にも対応してもらえないかという相談があり、付帯業務として請け負うことになりました。

厳しい基準を設定し、高度な検品サービスを提供

プラス ロジスティクスでは、まず荷主企業と打ち合わせを行い、検品基準を明確化。どのレベルの商品を出荷可能なA品とし、何を出荷不可のB品とするのかの基準が定まっていないと、荷主企業の求める作業を実現できません。どのような方法で、何を基準に検品するのかを決定してから進めることが必要でした。

その結果、シュークリーナーのボトル本体、ボトルラベル、キャップという3つの項目別に、検品のポイントや基準を設定しました。主なチェックポイントは、下記のとおりです。

- ボトルの変形

- 内部の液体の濁り

- 液体の漏れ

- ラベル内部の気泡、しわ

- ラベルの破れや傷

- ラベルの印字ミス

- キャップの破損

- キャップのヒンジ不良

こうしたチェックポイントを共有し、熟練したスタッフが商品を開梱。一つひとつ目視で問題がないか確認していきます。

確認は設定した検品基準に沿って行いますが、中には判断に迷う商品もあります。「ボトルのラベルに汚れがある」といった場合、大きな汚れならB品になりますが、点のような小さな汚れが付着している場合は判断が困難です。常に均一の判定をするためには、作業を行う担当者の高い習熟度が必要となります。

検品業務はシステム化できる部分もありますが、上記のようにシステム化が難しいケースも少なくありません。そのような場合も、プラス ロジスティクスではスタッフの教育を行った上で、適切なサービスを提供しています。社内で対応するのが難しい業務や、外部企業を利用すると無駄が生じる業務を一貫してお任せいただくことで、効率の良い作業とリードタイムの適正化を実現します。

プラス ロジスティクスなら、流通加工や付帯業務でお客さまが持つ課題の解決が可能です

プラス ロジスティクスでは、お客さまの課題に対して「できる」「できない」と最初から決めつけるのではなく、「どうすればできるか」「どうすれば課題を解決できるか」を、現場目線でお客さまとともに考え、解決していきます。どのようなお悩みも、まずは一度ご相談ください。

お客さまの物流工程におけるお悩みはもちろん、「何が課題になっているかはっきりしない」「そもそも適正なリードタイムを実現できているかわからない」といったご相談にも応じています。

近年、物流業界では業務の自動化やシステム化が着々と進められています。しかし、手作業での加工や検品など、どうしても自動化が難しい繊細な作業や人の目が必要な業務も少なくありません。

プラス ロジスティクスでは、自動倉庫の導入といったシステム化の推進だけでなく、丁寧な対応が求められる人の手による流通加工や、スタッフの教育や認定取得が必要な専門性の高い業務に関するご相談も承っています。どのようなことでも、お気軽にご相談ください。