この記事は、 9 分で読めます。

仕分けや検品のミスによる誤納品は、業務効率の低下を招きます。特に、取扱商品数が多かったり、似通った商品が多かったりする業種では誤納品のリスクが高く、経営課題にもつながりかねません。

そこで、プラス ロジスティクスグループで配送サービスを専門に行うプラス カーゴサービスでは、お客様の要望に合わせて「配送トラッキング検品システム」を開発。お客様と配送を担当するスタッフが使いやすく、現場の状況に合わせたシステムをオリジナルで作成し、誤納品の防止と業務効率化を実現しました。

データの一括管理やドライバーによる納品確認、積み込み検品などが可能になる配送トラッキング検品システムは、業務効率化とドライバーの負担軽減を実現します。ドライバーの業務負担の軽減は、2024年問題の解決にもつながっていくでしょう。

配送トラッキング検品システムを開発するきっかけとなった大手小売チェーン店の事例をもとに、誤納品を防ぐ詳しい機能と効果についてご紹介します。

東日本エリア約320店鋪の雑貨店へ正確でスムーズな納品を実現するために

プラス ロジスティクスグループのひとつであるプラス カーゴサービスでは、大手小売チェーン店のお客様から東日本エリア約320店舗への配送業務を受託しています。業務の具体的な流れとお客様が抱えていた課題、ご要望は下記のとおりです。

- 業務の流れ

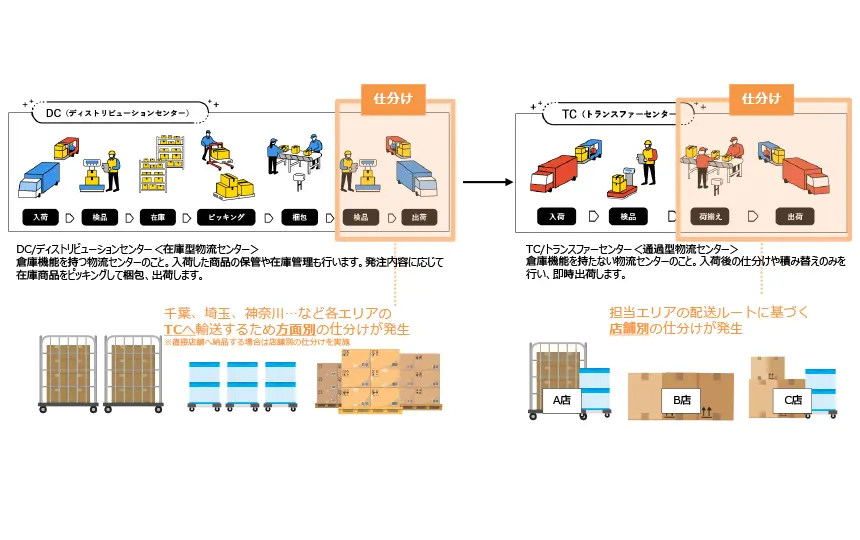

工場で製造された商品は、まず、関東にあるお客様の在庫型物流センター(DC)に運ばれます。DCに運ばれた荷物は、受注後、プラスカーゴサービスが運営する通過型センター(TC)に一次輸送。仕分け担当のスタッフが店舗ごとに商品をカーゴテナーやパレットに仕分けし、ドライバーが積み込み前に検品をしてから各店舗へ二次輸送されます。

- 課題

DCおよびTCでは、まず、仕分け担当のスタッフが商品を店舗別にカーゴテナーやパレットに仕分け。次に、トラックを運転する仕分けられた荷物を目視で伝票と照らし合わせ、数を確認してから車両に積み込んでいました。

しかし、目視での確認は漏れが生じる可能性も高く、確認に時間もかかります。他方面や他店舗向けの商品が混入しているといった仕分けミスが生じている場合、ドライバーが気づけなければ誤配送になってしまうため、重要度が高く負担の大きい業務です。

この案件では特に取扱商品数が多く、梱包の見た目や形状も似ていることから、目視での照らし合わせにかかる負担が大きいという課題がありました。

DC(ディストリビューションセンター)、TC(トランスファーセンター)について詳しくはこちらをご覧ください。

- お客様のご要望と対応方法

配送業務を受託する際のヒアリングで、お客様からは「発注した商品の追跡ができるシステムがあれば」というご要望がありました。

プラス ロジスティクスグループではそのご要望に応えるとともに、ドライバーの負担を軽減するために誤納品や個口数不足を防ぐ機能も付加する「配送トラッキング検品システム」の開発を実施。既存のシステムにはないオリジナルの機能を盛り込み、開発には約6ヵ月の期間をかけました。

配送トラッキング検品システムを開発し、簡単読み取りで業務改善

プラス ロジスティクスグループが開発した配送トラッキング検品システムには、荷物の追跡だけでなく、仕分けに関する課題解決につながる機能も搭載されています。

商品の追跡のみを行う従来のシステムでは、ドライバーの負担軽減や誤配送防止はできません。お客様の課題を解決するためには、検品機能を持たせる必要があったのです。

配送トラッキング検品システムの機能

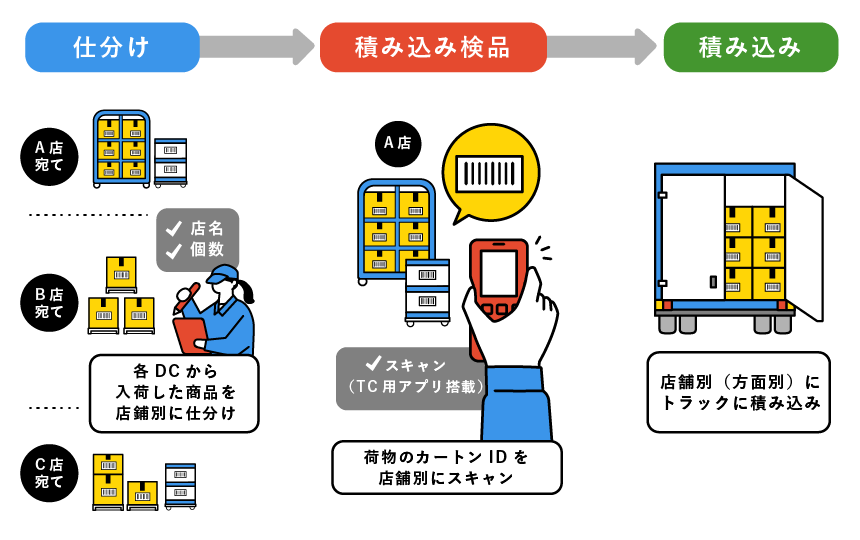

配送トラッキング検品システムでは、荷物に貼付したバーコードラベル「カートンID」を携帯端末で読み取ることで、個数検品と誤仕分け防止を行います。

■配送トラッキング検品システムの利用手順

- 仕分け担当スタッフが方面別または店舗別に商品を仕分けて、箱やコンテナにカートンIDを貼り付ける

- ドライバーが荷物に貼付されたカートンIDをカーゴテナーやパレット単位ごとにスキャンする

- 端末上で、正しい商品がカーゴテナーやパレットに仕分けされているか確認

- トラックに商品を積み込み、目的地へ配送する

開発時には、現場の声などをもとにシステムの改良を行い、現在のシステムの形に進化しました。代表的な改良点は、下記のとおりです。

- DCとTCそれぞれに適したアプリの作成

DCで積み込む商品は各エリアのTC宛、TCで積み込む商品は各店舗宛になるため、宛先に応じたアプリをそれぞれ作成しました。現在では、DC用は方面別に仕分けられたカーゴテナーやパレット単位でカートンIDをスキャンし、TC用は店舗単位でカートンIDをスキャンできるようになっています。

- 管理画面の共有

当初、商品の配送状況や商品のスキャン状況を確認できるのは、プラス カーゴサービス側のみでした。しかし、各店舗から雑貨店運営会社の配送担当者様に問い合わせがあるたびに弊社にご連絡いただく必要があり、手間と時間がかかります。

そこで、雑貨店運営会社の配送担当者様からの管理画面共有の要請に従い、ウェブ上で管理画面を閲覧できるよう修正を行いました。

- エラーがあった際の仕様変更

重複して商品をスキャンしたり、誤仕分けがあったりした場合、音や光でエラー表示をするだけでなく、そのままでは先に進めないようシステム改修を行いました。限られた時間の中で複数の荷物のチェックを行うと、画面表示の見落としなどが発生する可能性があるためです。ヒューマンエラーをできる限り排除するために、エラーを見逃すことがないシステムに改良しました。

システム導入による効果とドライバーの反応

現在、各TCで250台以上が稼働中です。現場のドライバーへの使い方の周知、研修も素早く行うことができました。配送トラッキング検品システムを導入したことで、各地のTCでトラック1台の積み込みにつき30分以上かかっていた検品作業が、半分の15分で処理できるようになりました。ミスにも素早く気づけることから、誤配送の減少にもつながっています。

実際、システムを利用するドライバーからも、個数のカウントが素早くでき、業務負担が減ったという声が上がっています。さらに、各現場の状況に応じた改善策が出るなど、柔軟にシステムを使いこなし、業務改善が行われています。

物流の課題である2024年問題の解決にも期待感

プラス ロジスティクスグループが開発した配送トラッキング検品システムの活用は、2024年問題の解決にもつながります。

2024年問題とは、2024年4月からドライバーの時間外労働時間に上限が適用されることによって生じる問題のこと。ドライバーの長時間労働によって支えられてきた物流網が維持できなくなる可能性があると指摘されています。

とはいえ、2024年4月1日以降に適用されるドライバーの時間外労働時間上限は年間960時間で、一般的な労働者(原則360時間、最大720時間)に比べ長く設定されています。2024年問題を解決するためには、ドライバーの長時間労働を前提とした物流の在り方を見直す必要があるでしょう。

ドライバーは、トラックの運転のほか、荷積みや荷下ろしといった業務にも対応します。このような時間をできるだけ圧縮し、負担を減らすことで、ドライバーの労働時間を削減することが可能です。

実際に、配送トラッキング検品システムの導入では、トラックの荷積みまでにかかる時間が50%削減できました。仮に、1日に2ルート配送するトラックであれば、1度の荷積みにかかる時間が30分から15分に短縮されることで、1日30分、10日で5時間、100日で50時間の労働時間短縮が可能です。

2024年問題を解決するためには、ドライバーや荷主、物流会社が協力し合って、各工程における労働時間の短縮を積み重ねていく必要があります。配送ルートや配送方法の見直しなどと併せて、配送に付随してドライバーが行っている業務の効率化を目指すことも大切です。

お客様の声

店舗への誤納品が減少し、物流品質が向上。店舗スタッフが荷物を探す、問い合わせに時間を取られるといった業務負担が軽減されている。

荷物の追跡情報(トラッキング)と併せて個数もカウントできるシステムはこれまでなかったため、物流効率化にも役立っている。他エリアのセンターでも導入を検討したい。

物流専門企業なら課題解決をシステムづくりから実現することができます

「商品数が多く検品に手間がかかる」「誤配送が多い」といった物流の課題を解決するためには、何が原因で問題が起こっているのかを見極め、それを解決するためのシステムを導入することが大切です。

従来のシステムを有効活用するだけでなく、状況に応じて必要な機能を新たに搭載したシステムを開発することが解決への近道になることもあります。

今回ご紹介したシステムも、今後、ピッキングシステムと紐付けてさらなる効率化を目指すといった改良が予定されています。実際の業務に合わせてシステムを作り替えていくことで、現場に合った効率化が可能です。

プラス ロジスティクスグループでは、お客様の物流工程でどのような問題があるのかを現場目線で確認・検討し、課題解決を提案しています。前提にあるのは「システム開発」ではなく「物流業務改善」ですから、従来のシステムでカバーできるところはカバーし、足りない部分があれば機能の追加や新規開発といった形で柔軟に対応可能です。

従来のシステムや物流工程に課題を感じているお客様は、長く使い続けられる、使いやすいシステム開発ができるプラスロジスティクスグループまで、お気軽にご相談ください。