この記事は、 9 分で読めます。

■お客さま情報

| 社名 | 株式会社NaITO |

|---|---|

| 事業内容 | 切削工具、計測・産業機器等の専門商社 |

| ビジネス形態 | B to B |

| ご利用サービス | 物流センターの設計、運用 |

| 稼働までのプロジェクト期間 | 相談から稼働まで約1年半 |

お客さまが抱えていた課題・ご要望

NaITO様は、元々都内の本社ビルの一部フロアを物流センターとして活用されていましたが、建物が老朽化。移転が必要となり、物流センターのニューアルを計画することになりました。従来の物流センターが抱えていた、主な課題は次のとおりです。

物量が増えて手狭になった

多岐にわたる商品を取り扱うことから、物流センターの保管スペースが不足気味でした。また、固定ロケーションを採用していたため、新しい商材を仕入れる度に新たな保管スペースの確保が必要です。ロケメンテナンスが煩雑であると同時に、保管スペース不足の原因にもなっていました。

縦持ち移動が多く、非効率的

従来の物流センターは本社ビルの地下含め3フロアを物流センターとして活用していたため、非効率的でした。ピッキング時だけでなく、空になったコンテナを保管場所に戻す必要もあり、煩雑な動きとなっていました。こうした些末に感じる業務も、蓄積すると業務効率の低下やスタッフの負担につながります。

荷合わせに多大な時間がかかり、夕方に業務が集中する

NaITO様の取り扱う商品は、1日のうちに同じ販売店から複数回の発注がかけられることも珍しくありません。注文ごとに梱包して発送すると、それだけ配送コストがかさみ、販売店にとっては受け取りが手間になります。そこで、発注単位で出荷するのではなく、夕方頃にその日に発注された荷物をまとめて出荷していました。しかし、この荷合わせは、一定の労力と時間がかかります。1日の発注内容が確定する夕方以降に業務が集中することから、物流センター内の別作業担当者数名の協力を得ながら処理するような物量となっていました。

在庫管理に手間がかかる

細かい商品を数多く取り扱うNaITO様の物流センターには、多くの商品が保管されています。以前の物流センターでは固定ロケーションを採用して在庫管理を行っていましたが、手作業で管理するには多大な手間と時間がかかっていました。

物流センターを移転する直接の理由は建物の老朽化でしたが、こうしたオペレーション上の課題を解決するためにも物流センターの移転・リニューアルが効果的です。課題を解消し、効率良く商品の保管と入出荷が可能な新物流センターを目指して、プロジェクトが発足しました。

改革ポイントおよびソリューション

物流全体を見通し、物流品質を向上させることを得意とする私たちプラス ロジスティクスでは、NaITO様と打ち合わせを重ね、まずは新しい物流センターの設計に取り組みました。これまでの課題を解決し、物流効率を向上させるために実施した施策は、下記のとおりです。

最新機器の導入などにより格納率を向上

移転後の物流センターに導入した「Kardex Shuttle(カーデックス シャトル)」は、効率良く多くの種類の商品を格納できる自動収納庫です。薄型の棚が積み重なるような形で商品が収納されており、仕切り板を調整することでさまざまなサイズの商品を収納できます。1基あたり最大6,500アイテムの収納が可能で、従来に比べて250%保管効率が向上しました。

「Kardex Shuttle 」は、棚が動き、人に直接届ける縦長形状の自動倉庫です。ピッキングの際に目的の商品を探して歩き回る必要がなく、床や棚から商品を拾い上げたり、棚の一番上の商品に手を伸ばしたりするといった、人に負担がかかる作業がなくなるため、庫内スタッフの作業負担も軽減することができます。

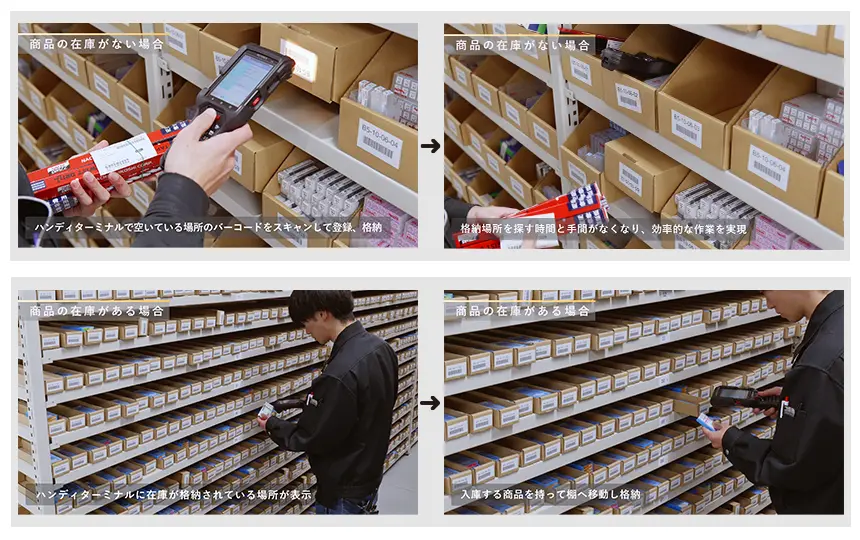

■Kardex Shuttleへの入庫の様子

同時に、旧物流センターで採用していた固定ロケーション運用から、フリーロケーションに変更。空きスペースを無駄なく活用して倉庫全体の収納効率を高めています。

なお、フリーロケーションの導入にあたっては、後述するWMS(倉庫管理システム)による在庫管理が必須でした。全体の物流効率を向上させるために、複数の施策を組み合わせて倉庫設計しています。

フリーロケーションの運用、入庫作業について詳しく知りたいかたは、以下の動画をご覧ください。

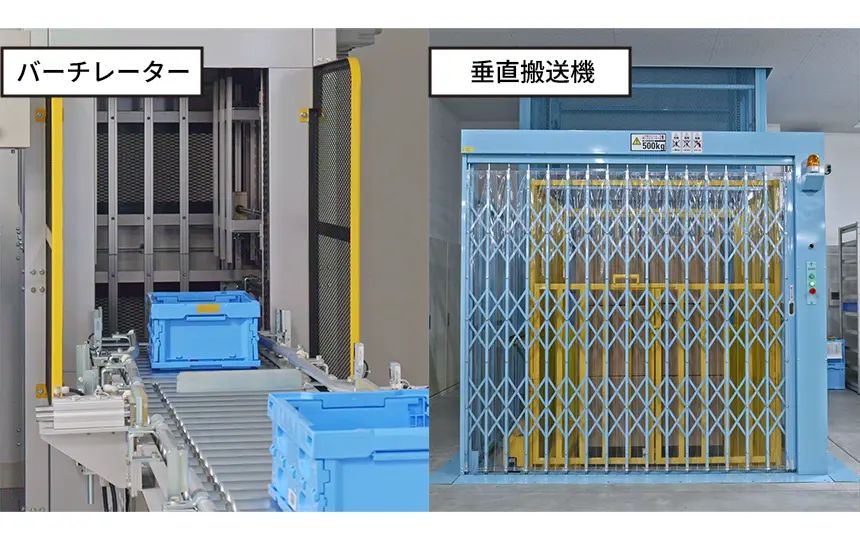

バーチレーターと垂直搬送機で上下移動を効率化

移転後の物流センターは2階建てです。旧物流センターよりは階数が減ったものの、どうしても上下移動は発生します。そこで、プラス ロジスティクスでは、バーチレーターと垂直搬送機というふたつの搬送システムを導入提案しました。

<導入した搬送機器>

- バーチレーター:オリコンなどをフロア間で上下移動させる垂直搬送機器

- 垂直搬送機:大型商品をパレットごと上下に移動させる垂直搬送機器

小型の商品はバーチレーター、大型の商品は垂直搬送機で運ぶことで、商品サイズによる導線を明確にしました。

2階でピッキングした商品を入れたオリコンは、バーチレーターで1階に送られ、そのままローラーコンベヤで仕分け場まで自動搬送されます。物流センター内の動線に合わせた位置にバーチレーターや垂直搬送機、ローラーコンベヤを設置し、無駄のない作業ができる環境を整えました。

オペレーション全体を見直し、荷合わせも改善

業務全体のオペレーションを見直して、最適化を目指しました。こうしたオペレーションの見直しは、新物流センターが稼働した後も継続して行っています。

例えば、旧物流センターで問題になっていた荷合わせについては、当初、「荷合わせをする販売店向けの商品」と「荷合わせを行わない商品」にローラーコンベヤで分類して夕方に荷合わせを行う、という運用を取っていました。しかし、ローラーコンベヤでの分類を自動で行っても、夕方から荷合わせを行うというオペレーションがそのままでは、結局スタッフに大きな負担がかかってしまいます。

そこで、出荷データを分析し、荷合わせが発生する率に応じて「荷合わせを行う販売店」と「直送する販売店」に分類できるようオペレーションを改善しました。過去の荷合わせ率に応じた対応を取ることで、夕方の業務量を抑えることに成功しています。

あらかじめその日の荷合わせを予測して対象となる物量を減らすことで、スムーズな出荷作業が可能に。人的リソースの課題解決にも効果を発揮し、物流品質の向上にもつながっています。

そのほか、間違いが起こりやすい商品の配置や表示方法を工夫してミスを軽減するといった細かい見直しを随時行っています。

荷合わせについて詳しく知りたいかたは、以下の動画をご覧ください。

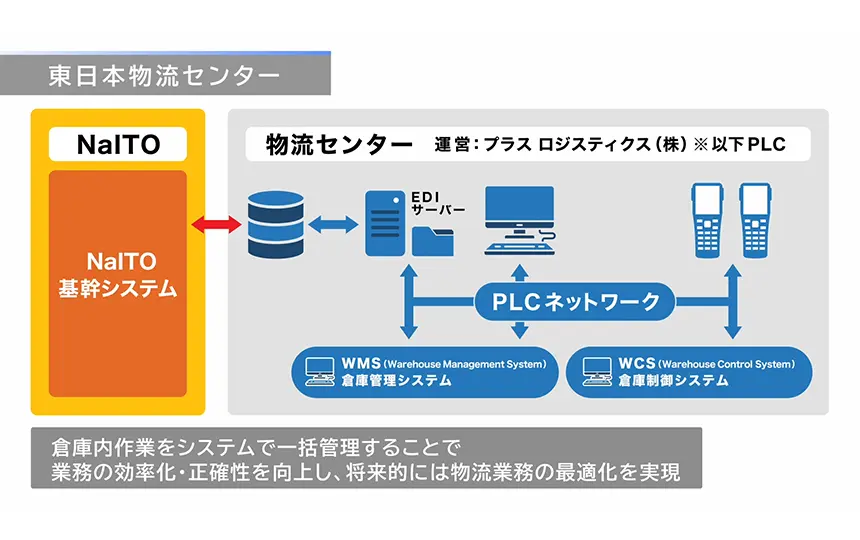

WMSをカスタマイズし、在庫管理をスムーズ化

プラス ロジスティクスはシステム開発を得意とするため、WMSをお客様向けにカスタマイズすることが可能です。NaITO様のWMSでは基幹システムと同期させ、物流の最適化が実現しました。

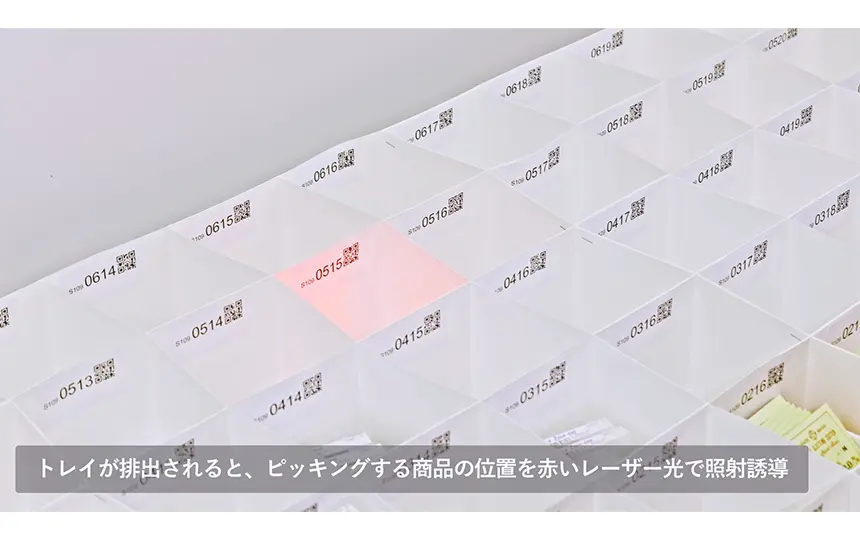

例えば、WMSと連携したKardex Shuttleは、ピッキングする商品が格納された棚を自動で排出し、該当の商品の位置をレーザー光で照らすことが可能です。視覚的にピッキングすべき商品がわかるので、作業効率が上がり、ピッキングミスも低減できます。Kardex Shuttle以外の棚に格納された商品も、ハンディーターミナルに商品の格納場所が表示されるため、迷わずにピッキングが可能です。

■Kardex Shuttleからの出庫(ピッキング)の様子

「Kardex Shuttle」での入庫・出庫(ピッキング)に関して、詳しく知りたいかたはこちらの動画をご覧ください。

また、ハンディーターミナルは入庫処理の効率化にも役立っています。従来はすべての商品に入庫ラベルを発行していましたが、現在ではバーコードのある商品はハンディーターミナルで読み込むだけでラベルを出さずに格納可能です。入出荷処理やピッキング、在庫管理の手間が大幅に軽減されました。

物流センター移転による成果と今後の展望

物流の自動化につながるマテハンを多数導入したことで、物流効率の向上とミスの軽減につながりました。また、物流センター全体のオペレーションを見直したことで人的リソースの課題を解決し、出荷作業の平準化も実現されました。

物流センターは作ればおしまいではありません。日々の業務の中で課題があればオペレーションを見直し、改善を続けています。今後は、JANコードやバーコードがないといった理由でハンディーターミナルによる読み込みができない商品についても、対応できるようにシステム開発をする予定です。さらに、レイアウトにはあえて余地を持たせているため、Kardex Shuttleを増設し、商品の格納上限を上げる計画もあります。

NaITO様とプラス ロジスティクスは、2週間に1度の定例会を通して物流品質や生産性、トピックを共有。打ち合わせを重ねて、さらに進化した物流センターを目指していきます。

当センターについて詳しく知りたいかたは、ぜひ下記の動画も併せてご覧ください。

倉庫オペレーションの改善ならプラス ロジスティクスにお任せください

倉庫オペレーションの改善は、一部ではなく全体を見直すことでより高い効果を発揮します。オペレーションの無駄をなくして効率化するために、倉庫内の業務フローをあらためて見直してみてはいかがでしょうか。

プラス ロジスティクスでは、多くの倉庫を改善してきたノウハウをもとに、最適なオペレーションの提案・運用を行っています。多品種小ロットの細かいアイテムや、大型商品、形の不ぞろいな商品など、アイテムの特性に応じたオペレーションを組み、物流効率の向上やミスの低減につなげられます。お客さまの運用方法に応じたWMSのカスタマイズやシステム開発も可能なので、独自性の高い運用を行っている倉庫の移転・リニューアルもお気軽にご相談ください。