この記事は、 10 分で読めます。

物流倉庫や物流センターでは、ピッキングは作業量が多く、負担が大きな業務のひとつです。ピッキングを自動化すれば、倉庫内作業の負担が軽減でき、物流全体の効率化できます。さまざまな種類があるピッキングシステムについて、導入を検討している事業者の方も多いのではないでしょうか。

この記事では、ピッキングシステムの持つ役割やメリット、種類のほか、プラス ロジスティクスによる最新のピッキングロボット導入事例について紹介します。倉庫内業務を安定して進めるために、ピッキングシステムを活用しましょう。

ピッキングシステムとはピッキング作業を効率化する仕組みのこと

ピッキングシステムとは、ピッキング作業を効率化するためのシステムやロボットを活用した仕組みのことです。

従来のピッキングでは、作業者が倉庫内を歩いて商品を探し出し、数量をそろえて出荷準備を行っていました。しかし、紙のリストなどをもとに商品を探すのは時間と手間がかかり、ミスのもとにもなります。

そこで近年では、ピッキングを補助するための表示器やハンディーターミナルなどが使われるようになりました。さらに、大型倉庫などでは「人が歩いて商品を探す」というピッキング作業自体を自動化できる大掛かりなシステムも利用されています。こうしたシステムを利用することで、ヒューマンエラーを防ぎ、効率良くピッキングを進められるようになります。

ピッキングについてはこちらの記事で解説していますので、参考にしてください。

近年注目を集めているピッキングシステム

ピッキングシステムには、さまざまな種類があります。商品特性に合わせたシステムを選択することで、倉庫内業務の効率化を進めやすくなります。近年導入が進んでいる主なピッキングシステムの種類は、下記のとおりです。

デジタルピッキングシステム

デジタルピッキングシステムは、「DPS」と表記されることもあるピッキングシステムです。商品を保管している棚にデジタル式の数量表示計がつけられていて、作業者は表示計を見ながらピッキングを行います。

DPSを使えば、一つひとつ商品の場所を覚えたり、探したりしなくても、数量表示を目印に棚に行き、表示された数をピッキングして完了ボタンを押していくだけで作業を進めることが可能です。リストの見落としや見間違いも防ぎやすくなるでしょう。倉庫内の配置や商品の種類を熟知していない初心者でも、簡単にピッキングを行えます。

音声を用いたピッキングシステム

音声を用いた「ボイスピッキング」と呼ばれるシステムでは、機械音声を用いて作業者にピッキング内容を指示します。作業者は、ヘッドセットを頭につけて、音声に従って倉庫内を歩きながらピッキングを行います。

紙の指示書やハンディーターミナル、タブレットなどを持つ必要がないため、両手を使って身軽にピッキングを行える点がボイスピッキングのメリットです。手元のタブレットや紙と棚の両方を見る必要がなくなるため、作業効率の向上とスピードアップも期待できるでしょう。冷蔵倉庫など、長時間をかけづらい環境でのピッキングにも適しています。

ロボットタイプのピッキングシステム

ロボットタイプのピッキングシステムの代表格としてAGV(Automated Guided Vehicle)が知られています。

AGVとは、磁気テープや光反射テープ、電磁誘導ケーブルなどで定めたルート上をロボットが自動で動いて荷物を運ぶシステムです。自動で該当の商品のある棚まで作業者を先導したりします。作業者は商品を棚から取り出してロボットに載せていくだけで、リストの照会も不要なので、初心者でもミスのないピッキングが可能です。なお、自律走行が可能な自動走行搬送ロボットについては、AMR(Autonomous Mobile Robot)と呼ばれます。

ピッキングシステムを導入するメリット

ピッキングシステムの導入によって、生産性の向上や品質安定、保管スペースの最大化といった多くのメリットを得られます。ピッキングシステムを導入するメリットは、下記のとおりです。

倉庫作業における生産性の向上

ピッキング作業をシステム化することで、スピーディーに倉庫作業を進められます。アナログでのピッキングに比べ、生産性の向上を見込めるでしょう。

例えば、「紙のリストを見ながら作業者が倉庫内の保管場所まで歩き、該当の商品をピッキングする」という運用では、作業者が商品の保管場所を探す時間や、数を確認する時間などがかかります。該当の商品が保管されている棚にピッキングすべき数量が表示されるシステムを導入すれば、このような時間が不要になり、ピッキング効率が上がります。

こうしたメリットは、人件費の抑制や、属人化した作業からの脱却にもつながるかもしれません。

物流品質の安定

ピッキングシステムを導入すると、正確性の高い倉庫内業務と在庫管理が可能になり、物流品質全体が安定するというメリットがあります。ピッキング業務をできる限りデジタル化すれば、人為的ミスの抑制が可能です。作業者のスキルに頼らない運用によって誤出荷がなくなれば、顧客満足度の向上も見込めます。

さらに、システム化によって作業者が考えたり、悩んだりする時間をなくすことで、作業スピードの向上も可能です。倉庫管理システムなどと連携を取って、正確性の高い管理を行うこともできるでしょう。

保管スペースが最大化

倉庫内を動き回って商品を運搬できるタイプのピッキングロボットを活用すれば、保管スペースを最大化できます。

作業者が倉庫内を歩いたり、フォークリフトを利用したりしてピッキングする場合、棚と棚の間に作業者が安全に通行できるだけのスペースが必要です。しかし、ピッキングロボットに商品の運搬を任せるのであれば、ロボットが動けるスペースがあれば問題ありません。

ピッキングシステムを導入するデメリット

ピッキングシステムを導入する際は、デメリットについても考えておく必要があります。デメリットを上回るメリットがあるのかどうか、慎重に検討してください。

ピッキングシステム導入の主なデメリットを2点紹介します。

導入コストがかかる

ピッキングシステムにはさまざまな種類がありますが、いずれにせよ一定のコストがかかります。システム導入に伴って既存の倉庫の稼働を停止したり、別の場所に倉庫を借りたりしなければならない場合は、それに伴うコストについても考えなければいけません。

一方で、費用に対して得られる効果について、システムの稼働前に正確に見積もることは困難です。コストを見積もった上で、それに見合う効果が期待できるかどうかを慎重に検討しなければいけません。

例外対応や緊急対応が難しい

ピッキングシステムは、マニュアル通りの作業を多数こなすのに適したシステムです。しかし、イレギュラーな対応には適していません。

通常の業務フロー以外の対応が必要なピッキング業務が発生した場合、結局手作業で対応しなければならない可能性があります。そのため、イレギュラー対応が多い倉庫では、ピッキングシステムの導入が期待通りの成果につながらないかもしれません。

同時に、システムの故障リスクも避けられません。システムに不具合が生じると、すべてのピッキング業務がストップしかねません。ピッキングシステムを導入する際は、緊急時の対応方法についても検討しておく必要があるでしょう。

システムの運用管理が必要

ピッキングシステムを導入する際は、運用管理者が必要です。専門知識を有する従業員がいない場合、新たに管理者を採用し、教育しなければいけません。

システム導入にかかるコストに加えて、人件費や教育コストも生じます。担当者が退職する際、後任人事や引き継ぎに手間取ることもあるかもしれません。

今ある倉庫をそのまま自動化できるピッキングシステム「ツインピック」の事例

ツインピックは、プラス ロジスティクスと荷主企業であるユアサ商事様、ロボットソリューションを提供する株式会社Phoxterが開発したコンパクトなピッキング用自動搬送システムです。現在利用中の倉庫に無理なく導入することができ、柔軟性の高い運用が可能で、商材や業務フローに合わせることができます。

ツインピックの特徴やメリット、実際に導入したことで得られた成果について解説します。

ツインピックの特徴

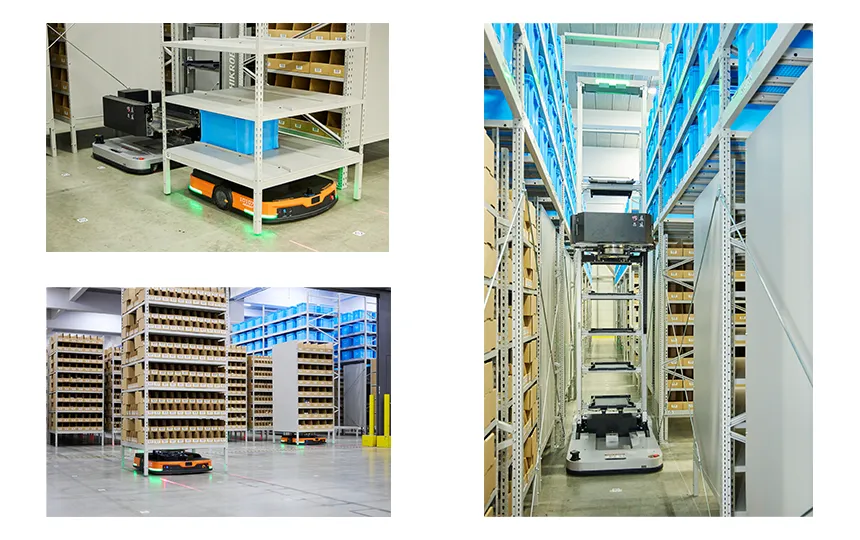

ツインピックは、高層棚コンテナ自動搬送ロボットと低層棚自動搬送ロボットを組み合わせたシステムです。両方のメリットを活かし、ピッキングの自動化が実現できます。

- 出荷指示に応じて、高層棚コンテナ自動搬送ロボットが商品の入ったコンテナを低層棚に移動

- 低層棚自動搬送ロボットがコンテナを作業者まで搬送

- 作業者が商品のピッキングを行う

作業者は、倉庫内を歩き回ることなくピッキングを完了できます。また、天井の高さを活かした効率の良い収納が可能になるため、保管効率もアップ。作業者にとって、安全面の問題もありません。

さらに、商品の入庫を自動化することも可能です。ツインピックでは、商品到着後、空の間口が多い棚を自動で選択して入庫できます。自動的に古い在庫からピッキングを行うため、先入れ先出しの徹底にも役立ちます。

ツインピックのメリット

ツインピックの大きなメリットのひとつに、既存の倉庫の稼働を止めずに導入できる点が挙げられます。

大掛かりなピッキングシステムを導入するためには、既存の倉庫の稼働を止めて全面リニューアルをしたり、自動化倉庫を新たに用意したりする必要があるでしょう。その点、ツインピックなら既存の倉庫の一部を自動化エリアに順次移行していく形で、稼働を止めないまま導入できます。

大掛かりなシステムを新たに構築するわけではないため、導入コストも抑えられます。

ツインピックで達成した成果

ユアサ商事様の関東物流センターでは、ツインピックの導入によって倉庫内業務の改善を実現しました。具体的な成果は次のとおりです。

- 入庫時間をがの4分の1に

商品管理方法を変えることで、1パレットあたり40分かかっていた入庫時間が10分に短縮されました。

- 誤出荷0

ツインピック導入後のテスト運用では、自動化エリアにおける誤出荷数0件を記録しました。ツインピックによる自動化で、正確性の高いピッキングが可能になりました。

- 作業員の平均歩行数大幅減少

倉庫内を作業員が歩き回る必要がなくなったことで、平均歩行数が大幅に減少しました。作業員は基本的に定位置から動くことなくピッキングが可能なので、無理のない作業が可能です。人の力に頼った運用の見直しは、業務の省人化にも貢献します。

- ペーパーレス化の実現

ツインピックでは、商品と棚のバーコードで商品管理を行います。そのため、従来商品管理に利用していた紙ラベルが不要になり、ペーパーレス化も可能です。

\実際に日本初事例の自動ピッキングシステム「ツインピック」をご覧いただける見学会も開催中!/

ユアサ商事様でのピッキング自動化事例について、詳しく知りたいかたはこちらをご覧ください。

ピッキングシステムの導入のことなら、プラス ロジスティクスへご相談ください

倉庫内業務の中でも、ピッキングは人の手に頼りがちで効率化の難易度が高い業務です。一方で、自動化が可能になれば、生産性の向上や品質の安定、省人化といった多くのメリットにつながるでしょう。

ただし、ピッキングシステムに多くの種類があるため、取り扱い商材や倉庫の状況などに合わせて選択する必要があります。最適なシステムを導入するために、幅広い知見を持った物流専門企業への相談をご検討ください。

プラス ロジスティクスでは、多種多様なシステムの中から、それぞれのお客さまに最適なシステムの選定を行っています。お悩みに応じたご提案が可能ですから、お気軽にご相談ください。