この記事は、 11 分で読めます。

倉庫では、入庫から出庫まで多くの作業が発生します。作業の進め方を改善して、業務効率化や正確性の向上、リードタイムの適正化を目指しましょう。

とはいえ、倉庫内作業は効率化の方法が見えにくいものでもあります。この記事では、倉庫内作業全体の業務改善を行うためにはどうすればいいのか、さまざまな角度から改善策を紹介します。

倉庫内作業はなぜ業務改善が必要なのか

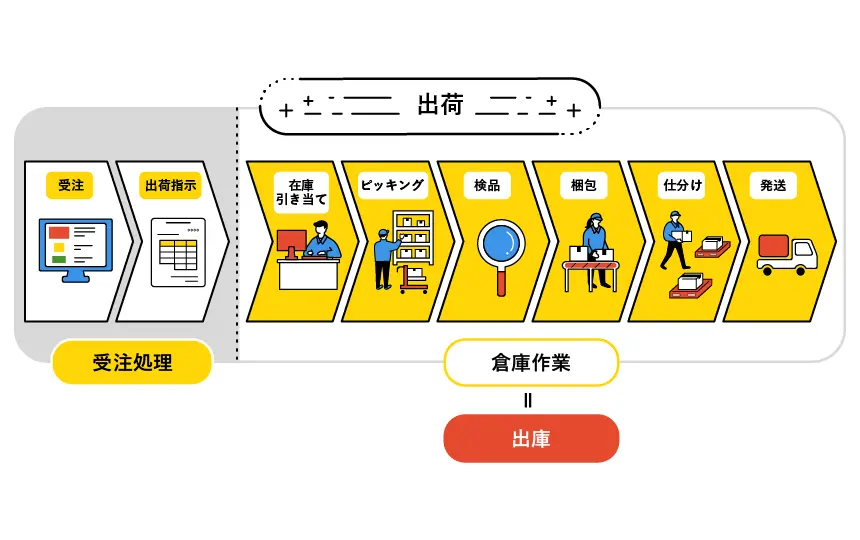

倉庫内作業とは、倉庫内で行われる荷受け、入庫、在庫引き当て、ピッキング、検品、仕分け、発送、棚卸といった一連の業務を指します。

物流現場では、倉庫内作業の業務改善が求められます。なぜ業務改善が必要とされるのか、その理由を紐解いていきましょう。

■倉庫内作業の例

3M(ムリ・ムダ・ムラ)の発生

倉庫内作業では、実際の処理能力以上の作業量が発生する「ムリ」や、必要性の低い業務に時間をかけてしまう「ムダ」、作業のクオリティが安定しない「ムラ」が発生しがちです。

業務改善によってこの「3M」をなくせば、スタッフに過大な負荷がかかることを防ぎ、無駄のない効率的で安定した物流品質を実現できます。

ヒューマンエラーの発生

倉庫内作業では、ピッキングや仕分け、伝票の発行といった多くの工程が発生します。これらの工程を人の手に頼っていると、どうしてもミスが起こりやすくなります。

ミスが発生した工程やその原因を突き止め、業務改善を行うことでヒューマンエラーを予防することが必要です。

例えば、ピッキングミスが起こるのであれば、ピッキングを支援するシステムの導入を検討するといった方法が考えられます。精神論でヒューマンエラーをなくそうとするのではなく、ヒューマンエラーが起こりにくい環境を整備することが大切です。

レイアウトやロケーションの不備

倉庫内レイアウトやロケーションは、改善を目的として定期的に見直さなければいけません。

例えば、見通しの悪い倉庫内レイアウトでは、衝突や落下が起こりやすく、商品の破損や事故につながります。また、ロケーションが適切でなければ、保管している商品がどこにあるのかがわかりにくくなり、在庫管理に支障をきたしたり、ピッキングに余計な時間がかかってしまったりします。

スムーズに作業を進めるためにも、適切なレイアウトやロケーションの設定は重要です。

属人化されがち

倉庫内作業は内容が多岐にわたることから、細かい処理方法を担当者任せにしてしまうことがあります。しかし、作業が属人化されていると、担当者によって作業品質に差異が出てしまいます。

また、最適化された効率の良い方法をとらずに、自分のやりやすさを選ぶ作業者が発生しやすくなり、全体の生産性も下がってしまうことになりかねません。

作業の属人化は、前述のムダやムラにつながる大きな問題です。倉庫内作業は、いつ、誰が行っても品質が変わらないことが求められます。

標準化されていない業務がないか洗い出し、適切に改善することが大切です。

在庫管理が適正化されていない

アナログな方法による在庫管理では、本部や店舗とのリアルタイムでのデータ共有が難しく、正確性も低くなってしまいます。帳簿上の在庫数と実際の在庫数にずれがあるといった問題も引き起こします。

受注処理や棚卸に時間がかかることは、コストの無駄です。業務改善によって、在庫管理の方法を見直す必要があります。

倉庫内作業を効率化するための改善アイデア

ここからは、倉庫内作業を効率化するための具体的な改善アイデアを6つご紹介します。

今すぐ取り組めるものから、本格的な改革を必要とするものまで、さまざまな改善策がありますから、自社に合った方法を取り入れてください。

5S(整理・整頓・清掃・清潔・しつけ)を徹底する

物流や製造の現場では、環境維持のスローガンとして「5S」が用いられます。5Sとは「整理」「整頓」「清掃」「清潔」「しつけ」のことです。下記で詳しく解説します。

- 整理

整理とは、倉庫の中の備品などについて、業務に必要な物と必要ない物を仕分け、必要ない物は処分することです。広いフリースペースがあれば、大型商材の取り回しも安全に行えます。

- 整頓

整頓は、必要な物を決められた場所にきちんと片付け、必要に応じて取り出せるようにしておくことです。必要な物の収納場所を定め、常にそこに片付けることで、次に必要になった人が迷わずスムーズに取り出せますし、作業スペースも有効活用できます。

- 清掃

清掃とは、倉庫内にゴミや汚れを溜め込まず、きれいに掃除することです。作業スペースに汚れやゴミがあると、商品に汚れが付着するといったリスクが高まりますし、作業効率も落ちてしまいます。

- 清潔

清潔とは、整理整頓が行われ、清掃された清潔な倉庫内の維持を指します。整理整頓と清掃を決められたタイミングで行うだけでなく、その状態を維持することが大切です。

- しつけ

しつけとは、整理、整頓、清掃、清潔を従業員に周知することを指します。どのように整理、整頓、清掃、清潔を実現するのかを示す手順の周知やルールの策定、従業員の意識改革などを行ってください。

この「5S」を徹底することで、倉庫内の作業をスムーズに行えるようになります。「5S」は、それ以外の業務改善を行う場合でも、合わせて実行したい物流業務の基本です。従業員の意識改善のためにも、積極的に取り組むことをおすすめします。

作業マニュアルやルールを作成する

業務フローを確認して、作業マニュアルやルールを明文化してください。

作業するスタッフのやり方や熟練度に任せた処理では、対応する人物によって業務の進め方が変わる可能性があります。これでは、品質が不安定になり、業務の流れの妨げにもなります。

正式なマニュアルを作成し、作業を標準化することで、誰がその業務に対応しても、迷いなく業務を進められるようになります。

マニュアル化は、新人スタッフの教育に役立てることも可能です。教える人によって対応方法が違うと、うまく作業を進められなくなります。正しい手順を明確にしておくことで、誰でも安心して仕事を進められるでしょう。

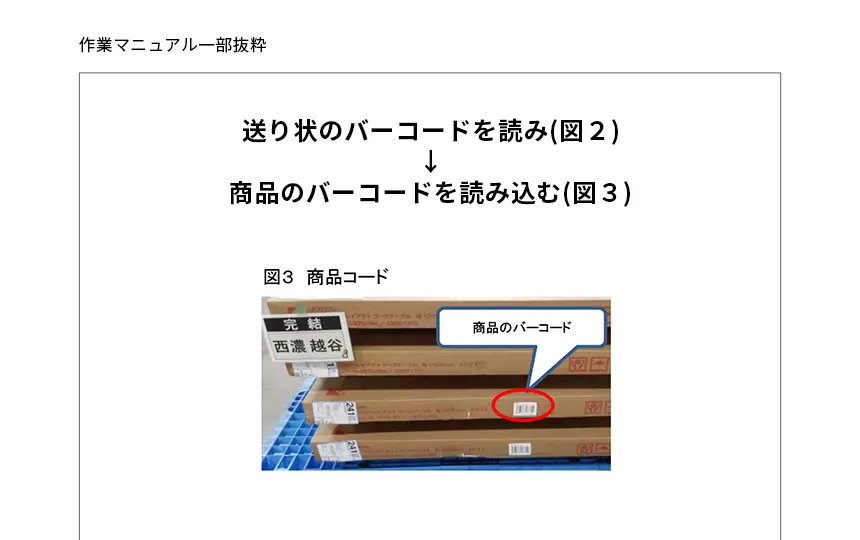

なお、マニュアルは写真やイラストを使って、誰にでもわかりやすいように作成することが大切です。解釈が分かれるような書き方は避け、必要な情報を必要なときに取り出せるよう、体制を整えてください。

また、マニュアルを一度作って終わりにするのではなく、ミスが発生した際に、その都度要因を突き止めて改善策を講じ、追記していくことも大切です。

このようなミスを防止するための仕組みや装置を「ポカヨケ」と呼びます。ミスを責めるのではなく、環境の整備やフローを見直すことによって再発を防止することが求められます。

以下は、プラス ロジスティクスが物流業務を受託しているオフィスコム様のセンターで利用している作業マニュアルの一部抜粋です。

プラス ロジスティクスが運営する物流センターでも、作業のマニュアル作成やルール化を徹底し、わかりやすく、間違いが起こりにくいものに都度改善を図っています。

オフィスコム様での事例について、詳しくはこちらをご覧ください。

レイアウト、ロケーションを見直す

倉庫内のレイアウトやロケーションを見直して、作業動線の無駄をなくすことも大切です。倉庫内で作業するスタッフの動線に無駄が多いと、それだけ作業に時間がかかります。できるだけ無駄のない動線になるよう、レイアウトを見直してみてください。

商品の置き場を完全に固定する「固定ロケーション」か、そのとき空いている場所に商品を保管する「フリーロケーション」かによっても、保管効率や作業効率が変わります。商材や倉庫内の設備などに応じて選定することが大切です。

レイアウトやロケーションの見直しは、倉庫内の事故や商品の破損の抑止にもつながります。また、どこに何があるのかがわかりやすい配置を実現できれば、効率的な在庫管理も可能です。

物流専門企業のプラス ロジスティクスでは、在庫保管方法の改善によって作業品質の向上を実現しています。倉庫内レイアウトの見直し方法に迷った際は、お気軽にご相談ください。

マテハン機器を見直す

フォークリフトやパレットといったマテハン機器は、倉庫内の業務効率化に役立ちます。日々さまざまな機器が開発されているため、従来の機器だけでなく、新しいマテハン機器の導入を検討してみるのもおすすめです。

例えば、自動搬送ロボット(AGV)、自律走行搬送ロボット(AMR)、自動倉庫システム、ピッキングソリューション(DAS、GAS、DPS)、パレタイジングロボットといった倉庫の自動化につながるロボットを導入することで、倉庫内作業の大幅な効率化が可能です。

これらのロボットの導入にはコストと手間がかかるので、自動倉庫を保有している物流会社にアウトソーシングするといった方法も考えられます。また、ラックやパレットなどを見直し、より商材に適したものに変更するだけでも、効率化とコストの削減につなげられる可能性があります。

従来のやり方に固執するのではなく、より良い機器に置き換えていくことでも物流の効率化につながるのです。

マテハン機器についてはこちらの記事で解説していますので、参考にしてください。

WMS(倉庫管理システム)などのシステムを導入する

WMS(倉庫管理システム)のようなシステムを導入することで、人の目に頼らない効率的な倉庫運営が可能になります。

WMSとは、商品が倉庫に入荷、保管、検品、出荷といった一連の倉庫内業務を一元管理できるシステムのこと。商品の入荷処理、在庫管理、棚卸データ作成のほか、出荷指示に応じた在庫の引き当てや送り状の印刷といった倉庫内のさまざまな業務に対応できます。

倉庫内業務の管理のシステム化は、業務の正確性向上や効率アップにつながります。また、ミスが軽減し、的確で迅速な対応をとることも可能です。

プラス ロジスティクスでは、それぞれのお客様に合った形でのWMS導入をサポートしています。検品効率アップや作業精度の向上、リードタイムの適正化など、WMSのメリットは多岐にわたります。

在庫管理システムや受注管理システム、販売管理システムといったほかのシステムと連携をとって効率化することもできるため、お気軽にご相談ください。

WMSについてはこちらの記事で解説していますので、参考にしてください。

物流専門企業に倉庫内作業をアウトソーシングする

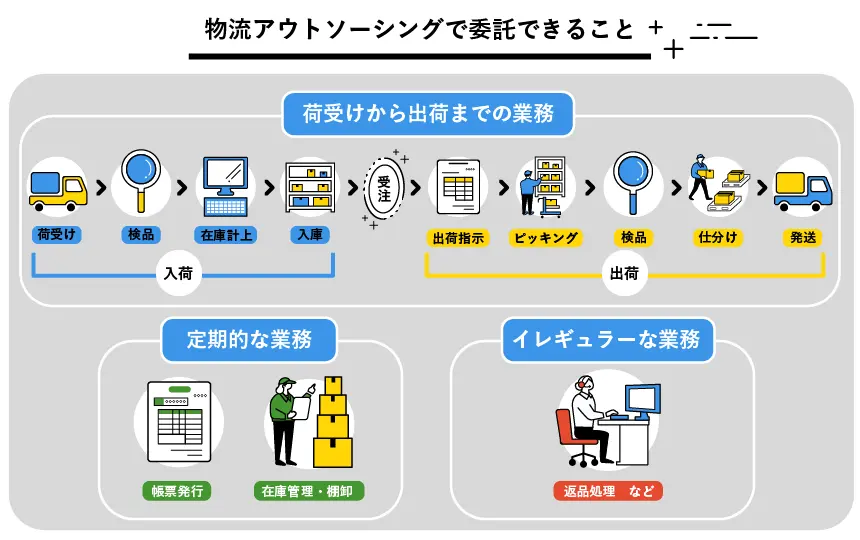

倉庫内の作業を根本から改善する方法に、物流アウトソーシングの活用があります。物流アウトソーシングでは、荷受けから入庫処理、商品保管、在庫管理、出荷指示、ピッキング、検品、仕分け、配送まで、一括して委託することが可能です。

倉庫内作業に加えて、配送や返品処理といった対応までできる企業なら、物流全体の効率化につながります。専門企業ならではのノウハウを活かしたマテハンやシステムの選定によって、物流の最適化を実現します。

なお、物流アウトソーシングは一部のみを委託することもできますが、一括して専門企業に任せることで物流戦略を講じることができ、他社との差別化を図ることが可能です。

■物流アウトソーシングで委託できること

プラス ロジスティクスの倉庫内業務改善事例2選

ここからはプラス ロジスティクスが実現した倉庫内業務の効率化、改善事例を紹介します。

倉庫の自動化により出荷能力向上と省人化を実現

オフィスや学校向けの通販事業を営むジョインテックス様は、物流拠点である東日本センターにおいて、倉庫設備の老朽化や保管スペースの不足、出荷数の増大といった多くの課題を抱えていました。そこで、物流部門を一括受託しているプラス ロジスティクスでは、倉庫全体を自動化するリニューアルを提案・実施しました。

倉庫のリニューアルは、マテハンやシステムを一新できる好機です。ジョインテックス様の拠点見直し時も、新しい物流センターにはオートストアをはじめ、マテハン機器、倉庫システムを導入し、保管効率や品質の向上につなげました。倉庫内作業の多くを自動化でき、大幅な人的コストの削減、効率化を実現しています。

参考:倉庫の自動化により出荷能力向上と省人化を実現 │ プラス株式会社ジョインテックスカンパニー様

誤配送・棚卸の誤差が削減、物流品質の大幅な向上に成功

プラス ロジスティクスでは、オフィス家具などの大型商品を扱うオフィスコム様の東日本物流センターの運用を受託しています。以前より、誤出荷やフォークリフトによる商品の破損、棚卸の誤差が発生しやすいという課題があり、物流コストの増大にもつながりかねず、物流工程全体のオペレーションの改善が急務でした。

そこでプラス ロジスティクスでは、業務フローや作業マニュアル、倉庫内のレイアウトなどを徹底的に見直し、改善策を提案。トラブルや人的ミスが起こりにくい環境を整えました。これより、誤出荷率の低下や棚卸誤差の大幅な減少といった多くの成果があがっています。

参考:大型商品を扱う物流倉庫の業務改善事例|オフィスコム東日本物流センター

プラス ロジスティクスなら、倉庫内作業の効率化や適正化が叶います

倉庫内作業の業務改善は、複数の改善策を組み合わせて多角的に行っていく必要があります。とはいえ、どこから手をつければいいかわからなかったり、自社に適したシステムの選定に手間取ったりすることもあるでしょう。

倉庫内作業の業務改善にお悩みの担当者や、効率良く業務改善を進めたい荷主企業さまは、プラス ロジスティクスまでお気軽にご相談ください。

物流専門業者として数多くの業務改善に携わってきたノウハウを活かし、お客様にとって最適な改善策をご提案します。

倉庫内業務改善に関するよくある質問

- Q1_倉庫作業の属人化を防ぐ方法は?

- 対策として、作業マニュアルやルールの作成による標準化、5Sの徹底による作業環境の整備、WMSなどのシステム導入による人的ミスの削減と効率化が重要です。これらの取り組みにより、誰が行っても一定の品質を保てるようになります。

- Q2_倉庫管理システム(WMS)導入のメリットは?

- 倉庫管理システム(WMS)導入の主なメリットは、人的ミス削減と業務効率化による正確性向上、迅速な対応、リードタイムの適正化です。入庫から出荷までの倉庫内業務を一元管理し、在庫管理や棚卸などを効率化。他のシステムとの連携で更なる効率化も可能です。また、作業の標準化にも繋がり、品質の安定化に貢献します。

- Q3_倉庫レイアウトやロケーションの見直しはどのように行うべき?

- 作業動線の無駄を削減し、効率的な配置を検討することが重要です。商品の置き場を固定ロケーションやフリーロケーションなど、商材や設備に応じて最適な方法を選択します。