この記事は、 6 分で読めます。

荷役費(にやくひ)は、物流の工程の中で荷物の積み下ろしといった荷役にかかる費用です。荷役料と呼ばれることもあります。

荷役は、物流において省くことのできない重要な業務ですから、荷役費についても必ず発生するものだといえます。しかし、業務を見直すことで、荷役費の削減を図ることは可能です。この記事では、荷役費の内訳や計算方法のほか、削減するためのポイントについて解説します。

荷役費とは荷役作業にかかる物流コストのひとつ

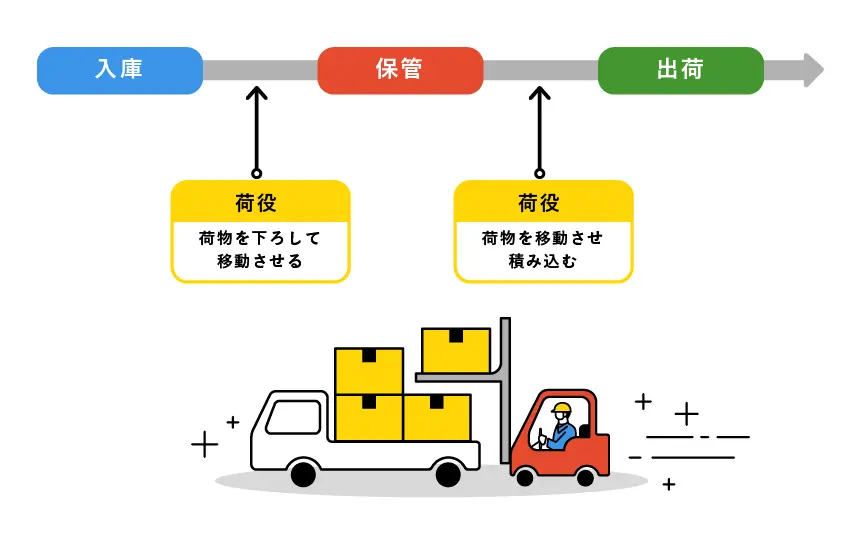

荷役費は、物流業務のうち荷役作業にかかる費用の総称です。メーカーや生産地から商品が物流倉庫に到着したときの積み下ろしや入出庫、それに関連して生じる検品、梱包といった荷役作業全般にかかるコストは、すべて荷役費に含まれます。なお、物流の工程は、一般的に下記のとおりです。

<物流の工程>

- メーカーや生産地から商品が出荷され、トラックなどで倉庫まで輸送される

- 商品が倉庫内に運ばれ、保管される

- 顧客からの注文に応じて商品が倉庫から取り出され、トラックなどで顧客や小売店へ配送される

上記の流れの中で、輸送と倉庫での保管のあいだを埋めるのが荷役作業、それにかかる費用が荷役費です。

荷役費の内訳

荷役費には、さまざまな費用が含まれます。自社物流の場合、実際に内訳ごとに費用を支払うわけではありませんが、それぞれの業務に必要な人件費や設備費などのコストが発生します。

一方、物流会社などに物流業務をアウトソーシングした場合は、荷役業務にかかるコストを総合した金額が荷役費として請求されるでしょう。荷役費として換算される内訳の内容は、下記のとおりです。

入庫費

入庫費とは、トラックなどで運ばれてきた商品を倉庫に入庫する際に必要な費用です。なお、入庫とは、メーカーや生産地などから運ばれてきた商品を倉庫に受け入れることを指します。入庫業務は荷下ろしや検品、倉庫内の保管場所までの移動も含みます。

出庫費

出庫費とは、倉庫から商品を出庫する際にかかる費用です。後述するピッキング費や仕分け費を含めて出庫費とする場合もあります。

ピッキング費

ピッキング費とは、倉庫の保管されている棚などから、出荷伝票に応じて商品を取り出す際にかかる作業費用です。後述する梱包費といっしょに算出するケースもあります。

仕分け費

仕分け費とは、ピッキングした商品を配送先ごとに仕分けする作業にかかる費用です。ピッキングと仕分けは、出庫に際して必ず発生します。

梱包費

梱包費とは、商品をそれぞれのサイズや特徴に合わせて段ボールなどで梱包するための費用です。物量のほか、梱包方法などによっても費用が変動します。

流通加工費

流通加工費とは、商品を流通させるにあたって、付加価値をつけるために行う加工の費用です。シール貼りや箱詰め、タグ付けなどが該当します。

流通加工についてはこちらの記事で解説していますので、参考にしてください。

輸出にかかるコスト

輸出にかかるコストとは、商品を輸出する際にかかる通関料やコンテナの陸上輸送費、取扱手数料などのことです。国をまたいだ取引では、通常の荷役費に加えて必要となります。

荷役費の計算方法

自社物流では荷役費としてコストが発生するわけではなく、それぞれの業務に必要な人件費や設備費などのコストが発生します。一方、物流を一括して外部委託するアウトソーシングでは、物流量に応じた従量課金制で荷役費を計算。月間の荷役費は、一般的に下記の計算式で費用を算出します。

荷役費=荷役料単価×(当月入庫数量+当月出庫数量+そのほか作業数量)

入出庫数量の合計と、それ以外に生じた荷役量を数値化したものに単価を掛けることで、その月の荷役費が確定。また、物流アウトソーシングでは、そのほか、保管スペースに応じた保管料などが発生します。

荷役費を削減するための工夫とは?

荷役費を削減するためには、できるだけ業務を効率化するのが効果的です。作業時間を短縮し、スピーディーに正確性の高い作業を行うことが、荷役費の削減につながります。

続いては、荷役費を削減するための具体的な工夫について見ていきましょう。

作業負担を適正化してコスト削減

荷物の積み下ろしや積み込み、ピッキング、梱包といった荷役は、人の手で行うことが多い作業です。できるだけ効率化して作業負担を減らすことで、作業時間の短縮に伴う人件費の削減や長時間労働の是正、正確性の向上といったメリットが得られます。

ハンディーターミナルを用いた在庫管理や、マテハン機器の活用などによる効率化のほか、倉庫内の配置の見直し、作業手順の最適化、わかりやすいマニュアルの整備などが効果的です。荷役作業は多岐にわたるため、一つひとつの業務手順と所要時間を見直し、適正化することが求められます。

マテハン機器についてはこちらの記事で解説していますので、参考にしてください。

ロケーション管理を見直して作業を効率化

ロケーション管理とは、倉庫内の商品配置を管理することです。商品を収める棚の配置を見直すことで、商品を探す手間や時間の短縮につながります。例えば、同じカテゴリーに分類される商品を近い位置にまとめたり、ピッキングの頻度に応じたロケーションを設定したりといった工夫が考えられます。

また、ロケーション管理の方法を見直すことで効率化を図ることも可能です。ハンディーターミナルやデジタル表示器などを活用することで、どこに何があるのかがシステム的にわかるようになるため、ピッキング効率を上げられるでしょう。

アウトソーシングを活用する

荷役を含む物流業務は、物流専門企業にまとめてアウトソーシングできます。物流専門企業が保有する最新システムを活用すれば、初期コストや手間をかけずに効率の良い物流を実現することが可能です。

アウトソーシングにはコストがかかりますが、自社で荷役作業に対応したり、必要な設備を導入したりするコストを考えると、専門企業に一括で委託したほうが長い目で見るとコストを抑えられる可能性があります。ノウハウを持った専門企業に委託することで、荷役作業にかかるミスやトラブルを防ぐ効果も期待できます。倉庫内業務に必要な人員を確保する必要もなくなるため、商品開発や営業活動といった本業にリソースを割けることもアウトソーシングを活用するメリットです。

物流のコスト削減に悩んでいるなら荷役費の見直しがおすすめ

物流コストの削減を目指すのであれば、荷役業務の効率化と費用の圧縮を検討しましょう。多岐にわたる荷役業務について、従来の作業内容を見直し、最適な状態であるかどうか確認してみてください。コストカットできる部分がある場合は、積極的に改善を目指すことをおすすめします。

現在の業務内容が最適かどうかわからないときや効率化の方法に悩んだときは、物流の専門企業であるプラス ロジスティクスグループにご相談ください。それぞれのお客様の状況に合わせて、物流最適化につながるご提案と支援を行っています。