この記事は、 10 分で読めます。

物流において、保管業務は瑕疵のない商品を顧客に届けるための重要な役割を持っています。

きちんとした保管方法を取らないと、商品や資材に問題が生じる可能性があるでしょう。そのようなことになれば、顧客からの信頼を失ってしまいかねません。

また、保管方法は、倉庫にかかるコストに影響を及ぼします。倉庫スタッフが管理しやすく、かつ効率の良い保管方法を取ることで、コストの適正化も可能になります。

本記事では、物流における保管業務の役割とともに、倉庫での保管についてよくある課題や保管効率を上げる方法についても解説します。

物流における保管とは、商品や資材の品質を保つこと

物流における保管とは、商品や資材などを倉庫に適切な品質で保つことを指します。商品や資材などの特性に合わせて適切に保管し、価値を維持する必要があります。

また、出荷指示があった際は、保管した商品をすみやかに取り出して、梱包・出荷しなければなりません。そのため、どこに、何を、いくつ保管しているのかを把握できるよう、適切に管理することが大切です。

工場などで製造された商品が消費者に届くまでには、時間と距離に隔たりがあります。物流における保管とは、時間の隔たりを埋めるものです。商品を保管することで、必要なタイミングで、安定的に商品を供給できるようにしましょう。

倉庫における保管の役割

倉庫において、保管業務は以下のような役割を担っています。保管の重要性を踏まえて、適切に行うようにしましょう。

商品や資材の品質維持

倉庫における保管の役割には商品や資材の品質維持があり、それぞれの特性に合わせた環境で保管することで品質の維持が可能になります。温度や湿度の管理のほか、防錆・防湿などへの対策を取り、商品や資材の品質劣化を防ぎましょう。

倉庫で保管された商品や資材は、将来的に顧客の元へと運ばれます。品質に問題があると、顧客からの信頼を失ったり、クレームに発展したりする可能性があります。品質を維持するために、適切に保管しなければなりません。

リスクの回避

リスクの回避も役割の1つです。倉庫における保管業務には、商品の管理も含まれます。商品や資材の品質とともに数量も適切に管理し、必要に応じたセキュリティ対策を取ることで、盗難、紛失、腐敗など、さまざまなリスクを回避できるでしょう。

また、倉庫の商品は、多くの場合データで管理されています。例えば、「倉庫に商品Aが100個ある」といったデータがあるにもかかわらず、実際は商品Aが90個しかなかったり、10個が破損していたりする場合、データ上の在庫数と出荷できる在庫数にズレが生じることになります。適切に保管することで、そのようなリスクも防ぐことができます。

顧客満足度の向上

保管の役割として、顧客満足度の向上も挙げられます。

前述のとおり、適切に保管を行うことは、商品の品質保持や在庫数の把握に役立ちます。注文した商品が瑕疵のない状態ですみやかに手元に届けば、顧客からの信頼も高まるはずです。反対に、届いた商品の保管状態が悪く、品質が劣化していれば、顧客満足度は下がりかねません。

商品や資材の保管は、顧客からの評価に直結する重要な業務といえるでしょう。

商品や資材の種類・特徴に合わせた保管方法

商品や資材の保管は、それぞれの種類および特徴に合わせて行う必要があります。

例えば、冷凍商品は、一定の温度以下で保管する必要があります。温度が上がると冷凍食品が解凍されてしまい、価値を維持することができなくなるためです。

商品の種類や特徴に合わせた保管方法について、代表的な例をご紹介します。

■種類や特徴に合わせた保管方法の例

| 保管対象 | 保管方法 |

|---|---|

| 食品や医薬品 | 温度・湿度の調整、衛生管理を行う |

| 機械部品や金属 | 耐久性が求められるため、防湿・防錆対策を行う |

| 化粧品や化学品 | 腐食や変色が生じやすいため、温度・湿度の調整や紫外線対策を行う |

| 貴重品や高級品 | 防犯カメラの設置など、盗難や紛失を防ぐセキュリティ対策を行う |

| 電子部品や医療機器 | 静電気を防ぐ防電設備のある倉庫での保管を行う |

| 衣料品や生活用品 | 糸くずの付着を防ぐための清掃設備を設けるとともに、日焼けやカビを防ぐための対策も行う |

| 危険物 | 防爆容器といった特定の設備を整えるとともに、万が一のために緊急時の対策を策定しておく |

保管効率の低下を招く倉庫のスペースロス

保管効率は面積当たりの保管量のことで、同じ面積の倉庫であっても保管効率によって保管できる商品の量は変わります。そのため、倉庫内のスペースに商品が効率的に配置されていないスペースロスがあると、保管効率は低下してしまいます。倉庫におけるスペースロスのパターンを見ていきましょう。

■倉庫におけるスペースロスのパターン

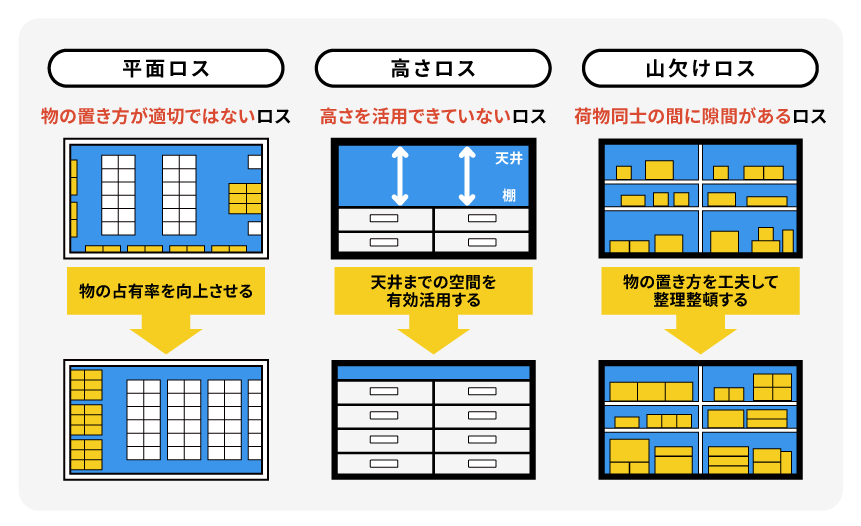

平面ロス

倉庫のスペースロスのパターンの1つに、平面ロスがあります。平面ロスとは、商品が置かれていない平面が多いことを指します。例えば、荷物を整列させずに床に置いた場合と、サイズや形に合わせて整理して並べた場合では、後者のほうが効率良く物を置くことが可能です。

また、通路幅が広すぎることにより、荷物の保管スペースを圧迫しているケースもあります。通路幅は狭すぎると業務に支障をきたしますが、必要以上に広く取りすぎると保管効率が下がってしまいます。通路幅と保管スペースのバランスを検討することでも、平面ロスを削減できる可能性があるでしょう。

高さロス

高さロスとは立体的な空間を使えていないことで、スペースロスのひとつになります。商品の保管スペースから天井までの空間が無駄になっている場合などは、高さロスが発生している可能性があります。背の高いラックを活用して、天井までの高さを効率良く使うことで、高さロスを削減できるでしょう。

山欠けロス

保管する棚を有効的に使えずに隙間が空いている状態を山欠けロスといい、これもスペースロスにあたります。棚のサイズに対して小さすぎる商品を置いている場合や、異なる形状の商品を並べて置いたことで隙間ができてしまっている場合などに発生します。商品の配置や置き方を再検討して、保管する棚の無駄な隙間をなくすことで山欠けロスを減らせるでしょう。

保管効率を向上させる方法

保管効率を上げるための具体的な方法を2点ご紹介します。どちらも手軽に取り入れられる方法なので、ぜひ実践してみてください。

ロケーション管理を徹底する

保管効率を上げる方法として、ロケーション管理を徹底することが挙げられます。

ロケーションとは倉庫内における商品の保管場所のことで、「商品の住所」と呼ばれることもあります。出荷頻度が高い商品は取り出しやすい場所に保管し、低い商品は奥に保管するなど、商品の特徴に合わせてロケーションを定めましょう。

なお、ロケーションには、以下のような種類があります。

- 固定ロケーション

固定ロケーションは、商品ごとに保管場所を定める方法です。どこに何があるのかがわかりやすい反面、決まった場所にしか保管できないために保管効率は下がるといえます。

- フリーロケーション

フリーロケーションは、商品の保管場所を定めずに空いている場所を埋めていく方法です。保管効率は高くなるものの、システム管理を行わないとどこに何があるのかがわからなくなってしまう、という大きな難点があります。

- ダブルトランザクション

ダブルトランザクションは、固定ロケーションとフリーロケーションの両方を組み合わせることです。ダブルトランザクションでは、ピッキングを行うエリアとピッキングエリアに商品を補充するリザーブエリアに分け、ピッキングエリアは固定ロケーション、リザーブエリアはフリーロケーションで保管します。

ピッキングエリアに保管する商品は個包装にしてピッキングしやすくしておき、リザーブエリアに保管する商品はパレット単位で効率良く保管するといった使い分け方をすることで、保管効率とともにピッキング効率も向上を図れるでしょう。さらに、併せてピッキングを自動化できるシステムを導入すれば、さらに効率化が可能になります。

倉庫のサイズや商品に合わせたラックを活用する

倉庫のサイズや商品に合わせたラックの活用も、保管効率の向上には有効です。ラックにはさまざまな種類があるため、使用目的や保管する商品に合わせて選択しましょう。

ラックには、主に以下のような種類があります。

- 積層ラック

積層ラックは、倉庫に設置することで中二階のようなスペースを作り、商品の保管に利用するラックです。中二階や積層棚とも呼ばれます。少ない床面積でも高さを利用して多くの商品を収納できるなど、空間を有効活用できます。

- 高層ラック

高層ラックは背が高く、ラックの上層部における空間を活かした保管が可能です。ただし、ラックの上層部にある在庫をピッキングする際は、ピッキングするための機器を使用する必要があります。

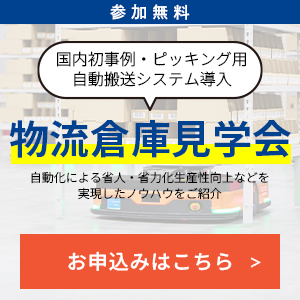

プラス ロジスティクスでは、高層ラックのピッキングを効率化するために、ユアサ商事様とピッキング自動搬入システム「ツインピック」を開発しました。これは、出荷指示に応じて高層棚コンテナ自動搬送ロボットが高層棚から商品を取り出して低層棚に移動させた後、低層棚自動搬送ロボットが作業スペースまで自動で商品を運んでくれるシステムです。保管効率を上げてくれるだけでなく、ピッキングの効率や正確性の向上も期待できます。また、実際に稼働している様子の見学も可能です。

ユアサ商事 関東物流センターに導入中の自動搬送システム『ツインピック』高層棚コンテナ自動搬送ロボット。導入により保管効率が約120%に向上しています。

高層ラックでのピッキング自動化の事例について、詳しくはこちらで解説していますので、参考にしてください。

- パレットラック(重量ラック)

パレットラックは荷物をパレットに載せた状態で保管でき、重量ラックとも呼ばれます。主に、パレット積みの重量のある商品の保管に利用されます。1段あたり数千㎏もの荷物を積載できるほか、段を積み重ねる形で設置するので高さの調節も可能です。

- 移動ラック

レール上を移動できる移動ラックは、パレット商品や重量商品を効率良く収納できるラックです。手動式や電動式など、さまざまなタイプがあります。

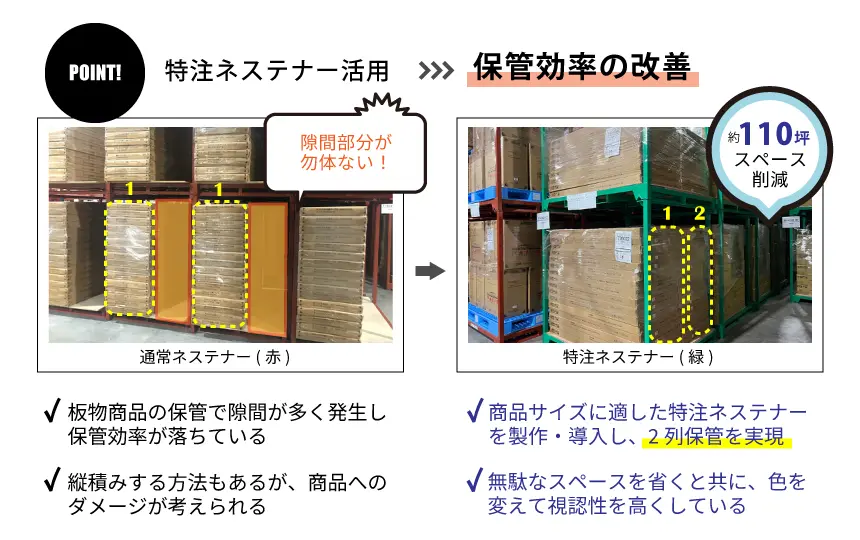

- ネステナー

ネステナーは、パレットを積み上げて商品保管をする際に使う金属製のラックです。縦に高く積み上げて使えるため、倉庫のスペースを有効活用できます。荷物を載せたまま移動ができる「正ネステナー」と、移動はできない「逆ネステナー」があります。

なお、プラス ロジスティクスが運営するオフィスコム様の「東日本物流センター」では、商品サイズに合わせた特注ネステナーを当社より提案し、導入中です。板物商品の保管時に発生していた隙間により保管効率が下がっていたことから、幅と奥行のサイズを変更。これにより、最大保管才数は101.2%向上、約110坪数を削減できました。

オフィスコム様の事例について、詳しくはこちらをご覧ください。

安全で効率的な保管を徹底するなら、物流専門企業にお任せください

商品の保管は、物流工程の基本となる業務です。顧客に安定した品質の商品を提供するために、適切な保管を行いましょう。とはいえ、商品の特性に合った保管の実現と、倉庫の機能を最大限に活かして効率の良い保管を行うためには、物流に関する豊富な知識が必要です。保管方法や効率化の方法に悩んだときは、物流専門企業であるプラス ロジスティクスまで、お気軽にご相談ください。

プラス ロジスティクスでは、管理の難しい大型商品や重量のある商品から小物商品まで、多種多様な商品を取り扱ってきました。物流専門企業としてのノウハウを活かし、お客様の商材や出荷状況、倉庫の面積などに応じたご提案が可能です。