この記事は、 13 分で読めます。

ツインピックは、物流専門企業である我々プラス ロジスティクスと、荷主企業様であるユアサ商事株式会社様、物流ロボットソリューションを提供する株式会社Phoxter様の3社が共同開発したピッキング用自動搬送システムです。ツインピックはすでにユアサ商事様の物流倉庫で稼働を開始し、属人化しやすいピッキング工程の変革と、倉庫の保管効率アップ、入荷作業の効率化など、さまざまな面で効率化を実現しています。

この記事では、ツインピック開発の裏側や、ツインピックの詳しい機能、今後の物流業界における自動化の流れなどについて、プラス ロジスティクス株式会社物流オペレーション部所属で、ユアサ商事様の物流センターを統括する横田悠人センター長に詳しく話を聞きました。

横田悠人

プラス ロジスティクス株式会社 物流オペレーション部

ユアサ商事様が持つ最大の物流センターである関東物流センターでセンター長を務め、物流戦略に即した物流改革を実施。物流工程の自動化にも貢献している。

物流業界における自動化の重要性とは

――荷主企業のユアサ商事様と、横田さんのご担当について教えてください。

横田:我々プラスロジスティクスは、荷主企業様から物流工程のすべてを受託し、荷主企業様に代わって物流センターの運営や、物流改革、物流戦略の策定などを実施しています。

今回ご紹介する事例のユアサ商事様は、「ものづくり(工作機械・産業機械・ツール)」「すまいづくり・環境づくり(環境省エネ機器・住設・管材・空調資材)」「まちづくり(建設機械・建築資材・エクステリア資材)」の4つの分野を中心に事業を展開する複合専門商社です。グループ全体で工場分野、住環境分野、インフラ・建築分野に不可欠な生産財を中心に約6,000社、約500万アイテムの商品取扱があり、それらを全国に拡がる約2万社の販売先様に商品を供給されています。

この物流機能のうち、プラス ロジスティクスでは関東物流センター、中部物流センターの運営を受託し、私はその関東物流センターのセンター長として統括を行っています。なお関東物流センターでは、約5万アイテムの商品を保管しています。

――現在、物流業界が抱える主な課題にはどのようなものがあるのでしょうか?

横田:物流業界における課題を解決するためには、自動化を進めていくことが必須です。物流業界では次のような課題があります。

- 労働人口の減少や2024年問題を原因とするドライバーおよび倉庫内スタッフの不足

- 多品種小ロットの商品への対応

- 燃料代の高騰や資材の高騰

倉庫の自動化や配送管理のシステム化などを進めることで、作業者の負担を軽減し、少ない労力で従来通りの業務を遂行できるようになります。また、ミスの起こりやすいピッキングなどの細かい作業を自動化することができれば、品質の安定を図れるでしょう。

新たなロボットやシステムの導入には一定のコストがかかりますが、作業効率の大幅な向上が見込めます。ミスの軽減によって、返品交換といった無駄なコストの削減も可能です。物流の課題を解決し、将来にわたって業務を継続していくために、自動化が重要なカギとなります。

物流業界の課題についてはこちらの記事で解説していますので、参考にしてください。

荷主企業の要件に合った自動ピッキングシステムを独自に開発

――ユアサ商事様の物流センターで課題だったこととは何ですか?

横田:ユアサ商事様の物流課題として挙げられていたのが、2,000平方メートルにおよぶ倉庫に在庫している商品の、人力によるピッキングです。作業員は、多い日で1日3万歩以上歩かなければならず、品数も多いため、大きな負担が問題となっていました。さらに、今後の労働人口減少に際して、どうすれば人材を確保していけるのかという課題もあります。

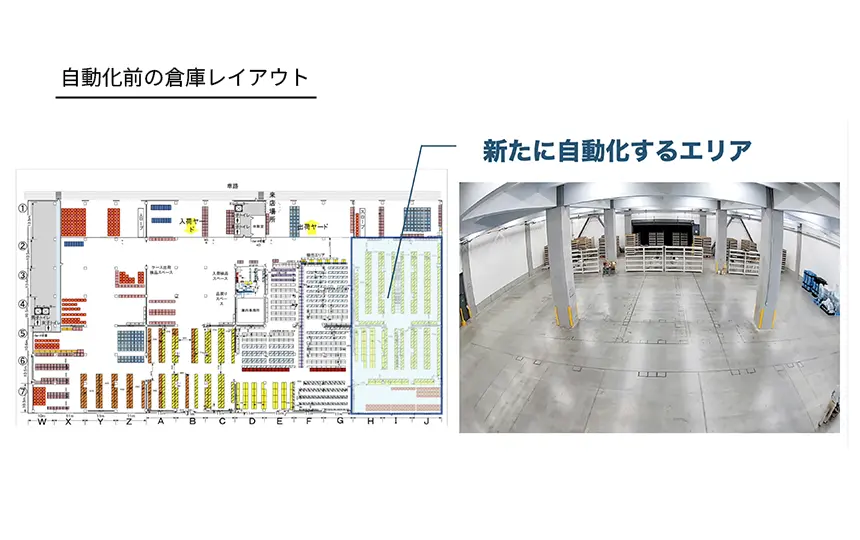

従来のピッキング作業の様子。約20,000㎡のエリアに30,000SKUの商品が保管されており、出荷指示に沿って該当商品を探すため、広いエリアを歩き回っていました。

こうした問題を解消するためには、倉庫の自動化が必要です。そこで、物流センター内の業務の中で自動化できる工程がないか模索していました。

――商品の特性やサイズなどに合わせると、既存の方法だけでは難しいこともあるのですね。

横田:そうです、ユアサ商事様の商材は多種多様で、サイズもさまざまです。その商品の一部だけでも自動化できれば、と検討するために、倉庫用自動ロボットの展示会に行きました。そこで自動搬送ロボットやピッキングロボットなど、倉庫内の自動化につながるロボットを見学し、開発者にヒアリングもしました。良い機能をもつロボットは数多くあるものの、ユアサ商事様の商材や、求める機能性にぴったりとマッチするロボットはなかなかありません。

しかし、高層棚コンテナ自動搬送ロボットを見て、既存ロボットの機能と組み合わせれば、我々が望む作業の自動化が実現するのではないか、とひらめいたのです。展示を行っていた株式会社Phoxterの社長様と意見を交換する中で、「高層棚コンテナ自動搬送ロボットと低層棚自動搬送ロボットを組み合わせて同時に制御する」というアイディアが具体化しました。これが、ツインピック開発につながります。

物流ロボットは、それぞれ異なる機能や特性を持っています。これまでにPhoxter様では複数のロボットを組み合わせて稼働させた事例はないということでしたが、理論上は可能という評価をいただき、ツインピックの開発がスタートしました。

――ユアサ商事様の持つ商材や倉庫の条件に合致する物流ロボットシステムを作る際には、どのようなハードルがありましたか?

横田:ロボットのシステム開発については、条件がまとまった段階でPhoxter様が開発を進めてくださったので、ある程度、見通しがつけられました。

自動ロボットの導入に際して課題になったのが、5万アイテムという膨大な商品の出荷を1日も止めずに倉庫をリニューアルするスケジューリングです。自動ロボットを導入する際には、倉庫内のレイアウトの変更、また物流工程の再検討、ルール化も必要です。

通常、倉庫の自動化を進める際は、自動化のために別の倉庫を新たに用意し、既存の倉庫と平行稼働させながら移行を目指します。しかし、この方法では既存の倉庫と新設する倉庫の家賃が二重で生じてしまい、多大なコストにつながります。

そこで取り入れたのが、一部の商品を別の場所に退避させてスペースを確保し、順次自動化のための棚を再構築するという方法です。工事業者と綿密に打ち合わせを行い、半年ほどかけてスケジュールを立てた上で、7ヵ月かけて倉庫全体の再構築を実現しました。

事前に綿密なスケジュールを立ててから実行に移したことで、計画が始動してからは滞りなく入れ替えが進行。1日も倉庫を止めない自動化が実現できました。

「ツインピック」なら入庫から出庫までの工程を自動化可能

――いまある倉庫で、自動ロボットを導入できるのですね。「ツインピック」の具体的な役割と特徴を、教えてください。

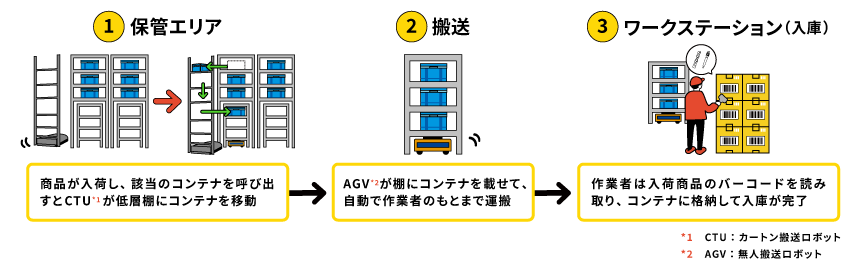

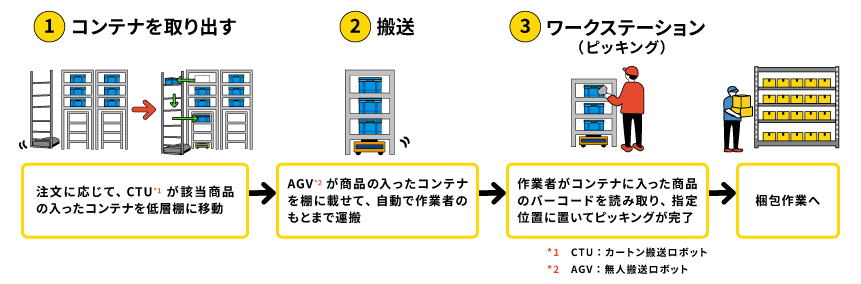

横田:ツインピックにより、入庫やピッキングを自動化できます。入荷した商品を正しい場所に保管し、ピッキングの際は注文に応じて自動で作業者がいる場所まで運搬してくれます。仕組みを紹介します。

ツインピックの仕組み(高層棚での作業手順)

入庫

ピッキング

ツインピックを使ったピッキングでは、商品の保管場所にスタッフが入る必要がありません。人が通るための通路を確保せずに商品を入れた棚を並べられますし、セキュリティも確保しやすいのが大きな特徴です。

倉庫内には照明も不要ですから、省電力にもつながります。ツインピックは、ピッキング業務の効率化だけでなく商品の保管においても多くの利点があるといえるでしょう。

――ツインピック導入のメリットを教えてください。

横田:ツインピック最大のメリットは、今ある倉庫をそのまま使えるので、初期コストが抑制できることでしょう。

ツインピックは、大掛かりな固定設備を必要としません。そのため、新規に倉庫を用意せずに、既存の倉庫を利用したまま順次導入していくことが可能です。

自動化のために新規の倉庫を用意して入れ替えを行う場合、倉庫の自動化にかかる初期コストは莫大なものになります。倉庫の自動化を進める上で、コストは大きなハードルです。現状の倉庫の稼働を止めずに効率化を実現できるツインピックは、コスト面で自動化をためらっている荷主企業様にもおすすめできるシステムだといえます。

――ツインピックは、保管効率にも貢献してくれると聞きました。

ツインピックは、自動で高い場所に保管している商品を取り出すことができるので、天井高を活かして保管でき、8メートルまでの高層棚に対応しています。倉庫の天井高ぎりぎりまで使って商品の保管ができるため、状況によっては、保管効率200%向上も可能です。

ユアサ商事様の倉庫においては、天井高の5.5メートルを最大限活かすために最大5メートルで運用を行っています。その結果、保管効率が120%向上しました。

従来のピッキングエリアでは人の手が届く高さの棚のみを設置しており、天井高を活かしきれずデッドスペースが発生していました。

人の手が届かない場所でもロボットが商品を出し入れするため、天井高ぎりぎりまで棚を設置することが可能で、デッドスペースは大幅に減少。高層棚をさらに増やすことで、在庫増に対応できる余地もあります。

―――ピッキングだけではなく、入荷検品や入庫時にも役立ってくれるのも大きいですね。

横田:ツインピックは、運用次第で入庫からピッキング、出庫までのあらゆる倉庫作業の省力化も嬉しいメリットです。

特に、空きの多い棚を作業者が選んで商品を入庫し、注文が入ったときには先入れ先出しができる機能は、フリーロケーションの倉庫で高い効果を発揮します。保管効率を上げ、各工程における作業時間を削減することで、リードタイムの適正化につながります。

先入れ先出しについてはこちらの記事で解説していますので、参考にしてください。

――ツインピックを導入するだけで、物流品質の大幅な向上も期待できそうですね。

横田:はい、ユアサ商事様の物流センターにおいては、自動化したエリアでのピッキングミス0件を達成し、現在も自動化エリアでの誤出荷は発生していません。高い出荷精度により、顧客満足度の向上や返品交換といった手間の削減につながっています。

また、作業者の負担が大幅に軽減されるため、教育コストを削減できることも魅力のひとつです。スタッフの負荷を抑えた倉庫運用は、労働力不足が深刻化する近年の物流業界において不可欠だと考えられます。

ユアサ商事様の倉庫においては、従来、ピッキングの際は作業者が広い倉庫内を歩き回る必要があり、1日3万以上歩くこともありました。しかし、ツインピック導入後は、商品が作業者のもとまで自動で運ばれてくるため、1日1,000歩程度の歩行でピッキングを行えるように。作業者の移動範囲も、約8平方メートル以内に狭められています。

作業者の待つワークステーションまで、ロボットが棚を自動搬送してくれることで定点作業が可能に。人にやさしいピッキングを実現しています。

加えてツインピックでは、商品バーコードと棚バーコードで管理を行うため、商品の行先ラベルを印刷して貼付するといった作業が不要です。入庫時に商品一つひとつにラベルを発行して貼付する手間を省けますし、ラベルレスになることで環境負荷の低減にもつながります。

従来の入荷作業の様子。保管場所など、棚入れ時に必要な情報が記載されているラベルをすべての商品に対して発行する必要がありました。

ピッキング自動化後は、入荷商品のバーコードをスキャナで読み取り、空きのある棚に入れて完了。スキャナは指にはめるウェアブルデザインに変更したことで、作業スピードもアップ。

物流業界におけるSDGsについてはこちらの記事で解説していますので、参考にしてください。

物流業界が果たす変革とは

――今後、物流業界が目指すべき未来の姿を教えてください。

横田:物流の自動化は、物流業界における人手不足の解消や効率化、物流品質の向上といった多くのメリットをもたらします。さまざまな変化に対応し、品質を落とすことなく物流を継続するために、ロボットを活用していく必要があるでしょう。

近年、ロボットアームやAMR(自立走行搬送ロボット)など、物流自動化につながるロボットが続々と登場し、展示会などでも取り上げられています。特に、ロボットが扱いやすい段ボールやパレットなどを使って保管する商品については、今後優先的に自動化が進められていくと予想されます。

一方で、偏荷重物や異形物は、ロボットが持ちにくく自動化が困難です。しかし、このような分野についても、今後マッチする技術を模索し自動化を進めていく必要があるでしょう。

人口減少が進む中で、物流業界における人手不足の解消は将来的にも不透明です。このような状況の中で物流を継続していくためには、自動化の推進が求められます。

――変革が期待される物流業界で、プラス ロジスティクスがお客さまに提供できるサービスとは、どのようなものでしょうか。

横田:プラス ロジスティクスをはじめとする物流専門企業は、どのような状況下においても、物流を止めることなく出荷を継続できる体制を構築することが大前提です。先に述べた人手不足の状況においても、「人が集まらなかったから物流を止める」というわけにはいきません。

倉庫の自動化は、物流を将来にわたって止めないための手段のひとつです。どのような自動化の在り方が最適なのかは、それぞれのお客さまの取り扱い商材や倉庫における課題によって変わるでしょう。何が必要なのかを正しく分析し、それに沿ったシステムやロボットの導入を行っていくことが、未来に続く物流には必要不可欠だと考えられます。

物流が止まってから対策をとるのではなく、物流を止めないために何をすればよいのか、プラス ロジスティクスではお客さまの立場に経って、二人三脚で解決を目指していきます。

なお、当センターの様子は動画でもご覧いただけます。また、実際に稼働している様子を見学いただける「倉庫見学会」も随時開催しておりますので、ご希望のかたはぜひお問い合わせください。

ニーズに合わせた自動化装置の開発なら、プラス ロジスティクスへご相談ください

プラス ロジスティクスでは、荷主企業様のニーズやご事情に合わせて、さまざまな自動化装置やシステムの開発や提案が可能です。商品ジャンルや課題に合わせた柔軟な対応によって、それぞれの企業様にとってのメリットを追求し、課題の解決を目指します。倉庫の自動化をご検討中の企業様は、物流工程を総合的にカスタマイズし、物流改革に貢献するプラス ロジスティクスまで、お気軽にご相談ください。