この記事は、 10 分で読めます。

倉庫レイアウトは長期的な視点で最適化すれば効率化でき、物流品質が上がる

倉庫レイアウトの最適化は、倉庫の機能性や作業効率に大きな影響を及ぼします。同じ面積の倉庫でも、内部のレイアウトによって作業のしやすさや商品の保管能力が大きく変わります。見直しを行って、最適な状態を保つことで、効率化を計ることが可能です。

とはいえ、倉庫レイアウトの変更は簡単にできるものではありません。倉庫レイアウトの見直しを行う際は、長期的な視点に立って慎重に進める必要があります。倉庫内で発生するさまざまな業務や、現状の課題を総合的に考えて、最適なレイアウトを選択しましょう。

倉庫レイアウトを見直すメリット

倉庫レイアウトを自社の商材や業務フローに適した形に見直せば、作業効率や保管効率、物流品質の向上につながります。倉庫レイアウトの見直しは簡単にできることではありませんが、それだけのメリットがあるといえるでしょう。倉庫レイアウトを見直すメリットを紹介します。

倉庫内作業の効率化につながる

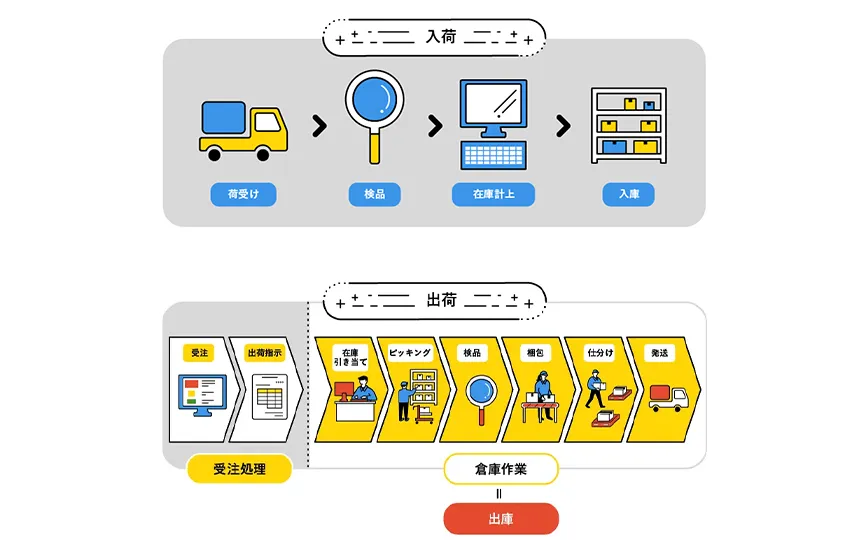

倉庫レイアウトの見直しは、倉庫内で行う作業の効率化につながります。倉庫内作業にはさまざまな種類がありますが、主な内容は次のとおりです。

- 入荷

- 入荷検品

- 付帯業務

- 入庫

- 保管

- 出荷指示

- ピッキング、梱包

- 出荷検品

- 出荷

倉庫に届いた商品は、入荷からスタートして最終的に出荷されます。業務フローに沿った最適なレイアウトを実現することで、スムーズに作業を進められるでしょう。結果として作業スタッフの歩行距離が減れば、負担の軽減にもつながります。

同時に、各工程に使用するエリア内のレイアウトも大切です。それぞれの工程を効率良く進められるようにレイアウトを見直して、工程ごとのリードタイムを適正化してください。

コストを削減できる

倉庫内レイアウトを最適化すれば、人件費や倉庫の賃料といったコストも削減できます。

倉庫内レイアウトが不適切で、作業員が歩いて行ったり来たりしなければならないと、それだけ工数がかかり、人件費がかさみます。また、どこに何があるかがわかりにくい配置の倉庫では、商品の管理にも手間とコストがかかるでしょう。

無駄な作業やスペースを排し、効率良く作業や商品の保管ができる環境を整えることで、人件費や管理費の無駄をなくせます。

保管効率が向上する

倉庫内レイアウトの見直しは、スペースの有効活用による保管効率の向上に役立ちます。

倉庫内の保管スペースに商品を並べて置いていくだけでは、すぐに床が埋まってしまいます。商品のサイズや重量などに応じたラックやコンテナなどを活用して、保管効率を上げましょう。

同じ面積の倉庫でも、保管方法によって持てる在庫の数が変わります。「倉庫が手狭になってきた」というときは、新たな倉庫を借りる前に、既存の倉庫内にデッドスペースがないかレイアウトを見直してみてください。

人為的ミスが減少する

倉庫のレイアウトを見直すことで、人為的ミスの減少が見込まれます。

例えば、「商品A、B、C、D、Eが5種類混在している棚から、Aを探して10個取り出す」という作業と「Aだけが保存されている棚からAを10個取り出す」という作業では、前者の方がミスにつながりやすいでしょう。現状の倉庫で起こりがちなミスを洗い出し、原因を取り除けるレイアウトを実現することが大切です。

また、倉庫内を整理整頓したり、各工程における作業スペースを十分に確保したりすれば、商品に不要なものが混入するリスクも抑えられます。

倉庫内事故を予防できる

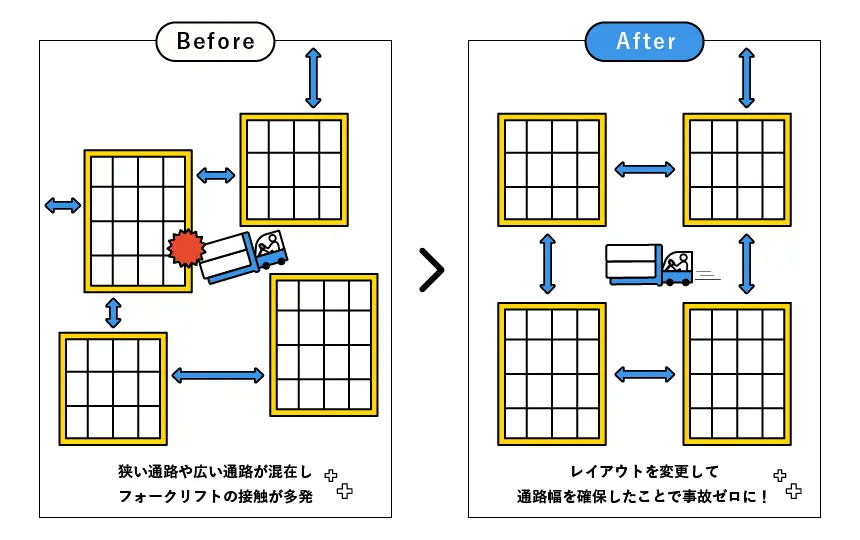

十分な通路幅の確保したり、動線を意識したレイアウトに見直したりすることで、倉庫内における接触事故を予防することが可能です。実例として、プラス ロジスティクスが手掛けたオフィスコム様の物流センターのケースを紹介しましょう。

オフィスコム東日本物流センターでは、通路幅が一定でないことなどを原因とするフォークリフトと保管商品の接触事故が頻発していました。そこで、倉庫内のレイアウトを見直して一定の通路幅を確保するとともに、出荷場まで角を曲がることなく一直線で搬送できる動線を実現。これによって、接触事故件数をゼロにすることに成功しています。

倉庫レイアウトを改善する手順

倉庫内レイアウトの改善に着手する場合は、以下の手順に沿って進めましょう。一度変更したレイアウトは簡単には戻せません。自社にとって最適なレイアウトを見つけるために、しっかり事前準備をした上で実施することが大切です。

1. 業務フローを洗い出して確認する

まずは、現状の倉庫内作業の業務フローを工程ごとに洗い出します。それぞれの作業工程で何を行っているのか、属人化している作業はないか、無駄が生じていないかを確認しましょう。同時に、それぞれの工程のつながりがスムーズかどうかも検証が必要です。

作業をする上で無駄のない動線を実現することが、倉庫内レイアウトの最適化につながります。

2. 商品の特性を分析し、配置を検討する

フローを洗い出したら、商品の特性を分析し、配置を検討します。倉庫の中でも大きな部分を占めるのが、商品の保管スペースなので、効率的な配置の割り出しが必要です。商品の特性に応じた保管場所を検討するためには、ABC分析の実施が推奨されます。

ABC分析とは、売上金額などの指標の中から、自社にとって大切な指標をもとに商品をランク付けし、優先度を決める方法です。物流倉庫においては、商品を出荷頻度に応じて「A」「B」「C」の3つのグループに分類すると管理しやすいでしょう。

- 商品ごとに出荷頻度を計算する

- 出荷頻度をもとにABCの3グループに分ける

- 出荷頻度の高いグループから取り出しやすい保管場所を選ぶ

■物流倉庫におけるABC分析のグループ分けの例

| Aグループ | 出荷頻度が上位70%以上の商品 |

|---|---|

| Bグループ | 出荷頻度が30%から70%までの商品 |

| Cグループ | 出荷頻度が30%以下の商品 |

出荷頻度が高い商品は、商品の出し入れがそれだけ多いということになるため、保管スペースの入口付近のピッキングしやすい場所に保管すると作業者の歩行距離を抑えられます。一方、出荷頻度の低い商品は、保管スペースの奥側や移動棚の後ろ側といった場所に保管することを検討しましょう。デッドスペースを作らず、効率良く倉庫を活用でき、作業効率も向上します。商品の特性に応じた保管場所を選んで、保管効率を高めてください。

3. 基本レイアウトを決定する

各商品の配置が決定したら、倉庫内の基本レイアウトを決めます。

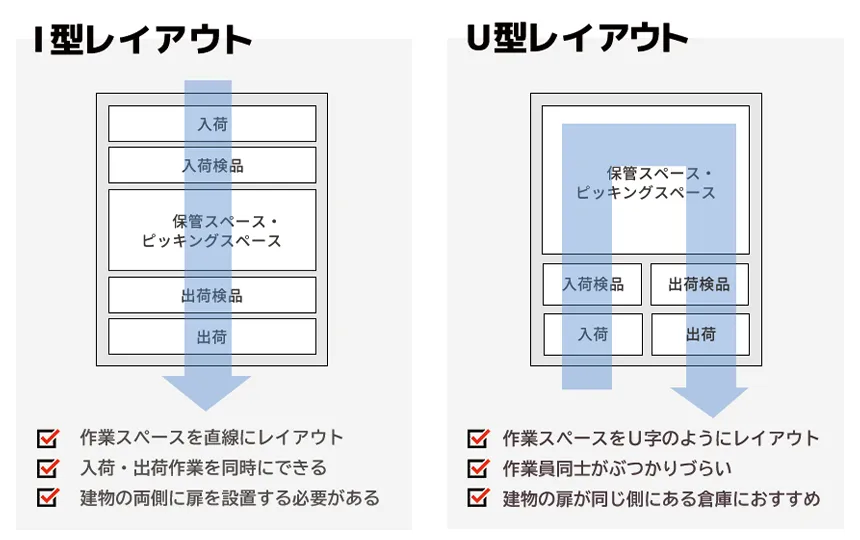

倉庫レイアウトの基本レイアウトは、I型とU型の2種類です。配置自体は異なりますが、どちらも商品を入荷してから出荷するまでの流れを一筆で描けるように検討します。商品を無駄に移動させずに、各工程をスムーズに作業を進められるようレイアウトすると良いでしょう。

■倉庫の基本レイアウト

・I型レイアウト

I型レイアウトでは、入荷から出荷までを一直線につなぎます。狭い倉庫でも採用しやすいレイアウトです。入荷と出荷の作業エリアが離れているため、商品を混同せずに同時に作業を行いやすいというメリットがあります。

・U型レイアウト

U型レイアウトは、入出荷処理のスペースを隣り合わせに配置し、保管場所を倉庫の奥に配置するレイアウトです。入出荷を行う作業者の距離が近いため、連携を取りやすいでしょう。

ただし、ある程度広さのある倉庫でないと狭さを感じやすくなります。倉庫の広さや業務フローに応じて、適したレイアウトを検討しましょう。

4. 在庫品にロケーションを割り当て、保管場所を決める

レイアウトが決定したら、商品にロケーションを割り当てて保管場所を決めていきます。

ロケーションとは、商品を保管する際の住所のようなものです。決まった商品を決まった場所に保管する固定ロケーションと、空いた場所に商品を保管するフリーロケーションの2種類があります。

倉庫内に無駄なスペースが生じないように、平面的ではなく天井高を活かして立体的に保管できる工夫をしましょう。商品に応じた収納アイテムを活用することで、高さロスを防ぎやすくなります。

- 軽量・中量ラック

- パレットラック

- ネスティングラック

倉庫の保管効率についてはこちらの記事で解説していますので、参考にしてください。

保管効率の計算方法

保管効率とは、スペースに対してどの程度効率良く商品を保管できているかどうかを示す割合です。保管効率は倉庫レイアウトが最適かどうかを検討する際の指標のひとつなので、計算してみましょう。

保管効率は、面積ではなく容積で計算します。保管効率の値が高ければ、それだけ少ないスペースに多くの商品を保管できているということです。一方、保管効率が低い場合は保管エリアの容積を活用しきれていないということになります。レイアウトの見直しや、高さのあるラックなどの活用が必要です。

ただし、倉庫レイアウトを考える際は、保管効率と作業効率の両方を考えなければいけません。一定の保管効率を保ちつつ、作業動線にも問題のないレイアウトを検討してください。

倉庫レイアウトを最適化する際のポイント

倉庫レイアウトの最適化を目指す際に知っておきたいポイントを紹介します。

レイアウトの見直しは、さまざまな倉庫内業務に影響を及ぼします。複数の要素を考え併せて、総合的なメリットを得やすいレイアウトを目指しましょう。倉庫レイアウトの最適化を検討する際のポイントは、下記のとおりです。

作業効率と保管効率のバランスを取る

倉庫レイアウトは、作業効率と保管効率のバランスを取って考えなければいけません。

保管効率を重視して保管スペースを広くとると、その分スタッフの作業スペースが圧迫され、作業効率の低下を招く可能性が高まります。一方、作業スペースを取り過ぎると保管効率が低下します。作業効率と保管効率の最適なバランスを見つけましょう。

通路幅を最適化する

通路幅は、作業効率と倉庫面積を考え併せて、最適化することが大切です。通路幅を広く取り過ぎると無駄につながりますが、狭すぎると作業効率が低下します。一般的な通路幅は、人が行う作業であれば900~1,200mm、フォークリフト作業であれば約3,000mmです。最低でもこの幅を確保できるようにしましょう。

ただし、ピッキング方法や、一方通行と双方通行のどちらにするのかといった条件によって、必要な通路幅は異なります。

取り扱う商品を考慮する

倉庫内レイアウトは、実際に保管する商品のサイズや特性に合わせることも重要です。

取り扱う商品によって、保管場所や作業場所に必要なスペースが変わります。例えば、段ボールに入れた商品を保管する場合は、商品の中身だけを保管する場合に比べて多くのスペースが必要です。自社で取り扱う商品を確認し、保管しやすく、取り出しやすいレイアウトを検討しましょう。

空きスペースを確保する

倉庫内に保管する商品は、将来増加するかもしれません。事業の拡大も視野に入れ、空きスペースも用意しておくと安心です。

また、ある程度スペースに余裕のある倉庫の方が、作業効率も上がりやすくなります。狭くスペースにゆとりのない倉庫では、必要のない商品や梱包材の混入、商品の取り違え、作業者同士の接触などが起こりやすくなるでしょう。余裕を持ったレイアウト設計をおすすめします。

荷主企業にベストな倉庫レイアウトの提案なら、プラス ロジスティクスにお任せください

倉庫作業の効率を上げるためには、倉庫レイアウトの見直しが効果的です。しかし、倉庫レイアウトの見直しはさまざまな面から検討する必要があるため、簡単に行うわけにはいきません。現状の倉庫内作業の業務フローや課題、取扱商材の特性などをもとに、最適なレイアウトを考えることが大切です。

物流専門企業のプラス ロジスティクスでは、物流に関するノウハウをもとに、荷主企業にとって最適な倉庫レイアウトの設計を行っています。現在の課題やご要望に合わせた柔軟なご提案が可能なので、お気軽にご相談ください。レイアウトを見直して、倉庫業務の生産性向上と品質の安定を目指しましょう。