この記事は、 15 分で読めます。

商品の在庫数を管理する在庫管理は、商品を顧客のニーズに応えて適切なタイミングで届けるために重要な業務です。在庫管理が正しく行われていないと、商品の欠品によって販売機会を逸したり、過剰な仕入れによる損失が出たりする可能性があります。

この記事では、在庫管理の目的や方法、メリット、課題などについて詳しく解説します。

在庫管理とは商品を適切に供給するために、適切な在庫数を管理すること

在庫管理とは、企業が保有する「在庫」の必要数を把握し、適切な数を確保できるように管理することです。

在庫というと、倉庫などに格納している商品在庫がわかりやすい事例ですが、在庫管理における在庫はそれだけではありません。外部に商品として出荷する商品のほか、商品を製造するのに必要な資材、製造途中の商品なども、在庫に含まれます。

在庫は企業の資産ですが、現預金のような流動性はありません。余剰在庫を多数抱えていると、資産はあるのにキャッシュフローが悪化するということになりかねません。また、経年によって在庫の価値が目減りしてしまうこともあるでしょう。このようなことが起こらないためにも、適切な在庫管理が必要なのです。

在庫管理の目的

在庫管理を行う主な目的は、「顧客の要望に応じた商品の提供」と「利益の最大化」の2点です。それぞれの解説とポイントをご紹介します。

適切な在庫をマネジメントし顧客の要求に合わせて商品を提供する

顧客からの注文を遅滞なく受注し、納品するためには、必要数の在庫が必要です。在庫がなければ、顧客の注文に応えられずに販売機会を逸してしまう可能性があります。たとえ取り寄せが可能でも、待たせることになるため、キャンセルされたり、顧客満足度の低下を招いたりします。

反対に、顧客から入る注文以上の過剰な在庫を抱えると、倉庫の圧迫やキャッシュフローの悪化といった問題につながります。経年によって商品が劣化してしまうと、時間をかけて販売することも難しくなります。

在庫数は、多くても少なくても問題があります。商品ごとの売上の推移や季節ごとのニーズの変化などを確認し、適切な在庫数をキープすることが肝心です。

在庫の無駄をなくして利益を最大化する

在庫は企業の資産に計上されますが、現預金とは異なり、即座に現金化できるものではありません。また、商品を製造、販売するためにかかった経費は、商品が売れるまで経費計上できません。

過剰に商品を仕入れると、仕入れにかかった金額を経費にすることができず、手元のキャッシュは減り、商品在庫だけが過剰になるといった事態に陥ります。このような状況は貸借対照表などにも表れることから、金融機関や取引先に悪印象を抱かれてしまう可能性もあるでしょう。無駄な在庫を抱えることは、経営面でのリスクにもつながります。

在庫管理の業務プロセス

在庫管理はどのような流れで行われる業務なのでしょうか。適切な在庫管理を行うためのプロセスを、下記で紹介します。

1. 在庫の把握

はじめに、どのような商品や資材が倉庫内のどこに、どれだけ保管されているのか確認をします。在庫リストがあれば、受注のタイミングで必要な商品があるかどうかを即座に確認でき、保管場所が明確なら、スムーズに出荷処理を行うことが可能です。

また、いつ入荷した商品なのかも併せて記録することで、商品の状態なども把握しやすくなります。賞味期限や消費期限がある商品については、期限も併せて記録しておくといいでしょう。

在庫のリストアップは手入力などのアナログで行うと、ミスにつながりがちです。WMS(倉庫管理システム)を使えば、リアルタイムで正確な在庫状況を把握することができます。

WMSについてはこちらの記事で解説していますので、参考にしてください。

2. 倉庫の環境を整備する

次に、倉庫全体の環境を適正に整備します。ゴミやほこりなどが多い倉庫では、商品に異物が混入したり、劣化を早めたりするリスクが高まります。倉庫の清掃や管理、設備の見直しなどを定期的に行ってください。

3. ロケーションを整理する

倉庫内の棚などに番号を振り、管理しやすくした保管場所を「ロケーション」と呼びます。番号を振り、どこに何があるのかを明確に把握することで、在庫管理を効率化することができます。同じ分類の商品を同じロケーションに保管し、入庫やピッキングの手間を省きましょう。

4. 出入庫作業のルールを策定する

商品を出入庫する際には、多くのスタッフが関わります。どのスタッフが行っても同じ品質で業務が行われるように、ルールを策定することをおすすめします。誰が行っても同じクオリティの作業ができる環境を整備してください。

商品のピッキングを例に考えてみましょう。「商品を手に取ってからバーコードをスキャンする」場合と、「商品のバーコードをスキャンしてから手に取る」場合、これらは同じ作業に見えますが、作業精度が違ってきます。

後者の「商品をスキャンしてから手に取る」だと、スキャンした商品とは別の商品を手に取るリスクが発生します。そのため、前者の「商品を手に取ってからバーコードをスキャンする」をルールにすれば、こういったミスを回避することが可能です。このように、適正な在庫管理のためには、一つひとつの作業について明確なルール設定が欠かせません。

在庫管理の4原則

正しい在庫管理を行うためには、4つの基本原則を理解しておくことが重要です。これにより、業務効率が向上し、無駄なコストを削減することができます。在庫管理の4つの基本原則は、次のとおりです。

在庫の所在がすぐわかる

在庫管理の1つ目の原則は、在庫の所在を正確に把握できることです。商品や部材が倉庫内のどこに保管されているかをすぐに確認できる仕組みを整えることで、ピッキングのミスや出荷の遅れを防ぐことができます。これを実現するためには、倉庫内でのロケーション管理やバーコード、RFIDといった技術の導入が有効です。適切な所在管理は業務の効率化に直結し、顧客満足度の向上にもつながります。

在庫の数量がすぐわかる

在庫の数量をリアルタイムで把握できることも、在庫管理の原則の1つです。在庫が多すぎればコストが増え、不足すれば欠品につながるため、適切な数量管理は欠かせません。ITシステムや在庫管理ソフトウェアを活用することで、入出庫の動きをリアルタイムに追跡し、正確な在庫数を常に確認することができます。これにより、過剰在庫や欠品のリスクを軽減し、効率的な在庫運用が可能になります。

先入れ先出しができる

先入れ先出しとは、在庫管理の基本原則の1つで、古い在庫から順に出庫する方法です。特に消費期限がある商品や劣化する材料を扱う場合、先入先出を徹底することで、廃棄ロスや品質低下を防ぎ、無駄なコストの発生を抑制することができます。専用システムや倉庫のレイアウトを工夫し、先入先出をスムーズに実行できる体制を整えることが求められます。

アクションのポイントがわかる

在庫管理では、どのタイミングでアクションを取るべきかを明確にすることも重要です。例えば、在庫が一定の基準を下回った際に発注をするほか、過剰在庫が生じた場合に販売促進を行うなど、アクションのポイントをあらかじめ設定しておくことを指します。データ分析ツールや在庫管理システムを活用し、アラート機能を設定することで、適切なタイミングでのアクションが取れるようになります。これにより、在庫の最適化が図られるでしょう。

在庫管理を見直すポイント

在庫管理の効率化と精度向上を目指すためには、定期的に運用方法を見直すことが重要です。見直しの際には、在庫回転率、ABC分析、ロケーション管理、棚卸の4点に注目し、最適化することが求められます。過剰在庫や欠品のリスクを低減し、コスト削減や業務の効率化を目指すためのポイントについて、それぞれの項目で詳しく解説します。

在庫回転率

在庫回転率を把握すれば、適正に在庫管理を行うことができます。在庫回転率とは、一定期間にどれだけの在庫が消化されたかを示す指標です。

在庫回転率が低い場合、過剰在庫が発生している可能性が高く、保管コストの増加や商品価値の低下につながるおそれがあります。一方で在庫回転率が高すぎると、欠品リスクが高まり、販売機会を逃すことにつながりかねません。在庫回転率を適切に把握し、バランスの取れた在庫管理を行えば、業務効率と利益率の向上が期待できます。

在庫回転率についてはこちらの記事で解説していますので、参考にしてください。

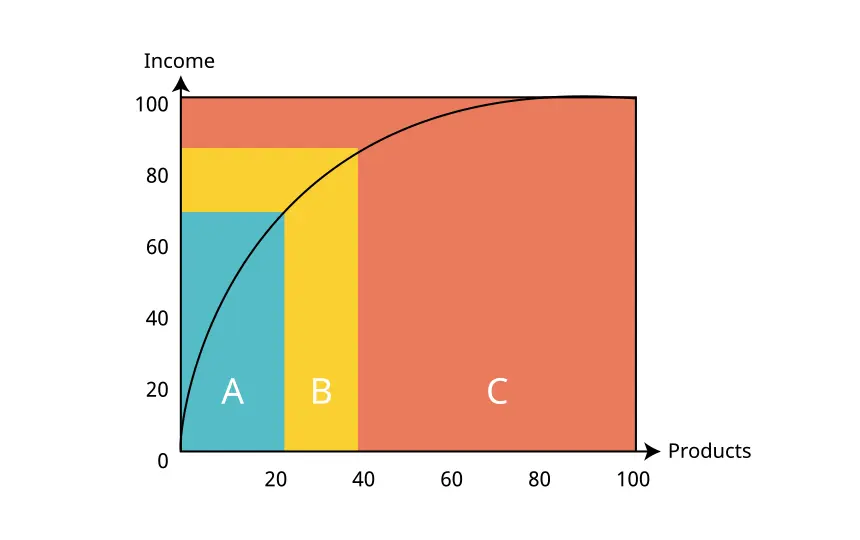

ABC分析

在庫管理を適正化するためには、ABC分析を行うことがポイントです。ABC分析とは、在庫を重要度別にA、B、Cの3つのカテゴリーに分類し、優先順位を付けた上で各アイテムに応じた管理を行う手法です。

Aグループは売上や利益に最も寄与する高価値な商品、Bグループは中程度の貢献度、Cグループは低価値な商品を指します。このグループそれぞれの売上高、在庫コスト、出荷数に関する分析を行うことで、管理の優先順位を明確にすることができます。効率的な在庫管理には、ABC分析を定期的に行い、リソース配分を最適化することが必要です。

ロケーション管理

ロケーション管理とは、倉庫内で商品がどこに保管されているかを管理するシステムです。適切なロケーション管理を導入することで、ピッキングのスピードや正確性が向上し、出荷ミスや遅延の低減が期待できます。また、在庫の増減をリアルタイムで把握することができ、倉庫内のスペースを効率的に活用できるメリットもあります。バーコードや電波を使った非接触型の自動認識システムであるRFIDを活用することで、さらなる効率化が期待できるでしょう。

棚卸

棚卸とは、実際の在庫とシステム上のデータが一致しているかを確認する作業を指します。定期的な棚卸を実施することで、在庫管理の精度を向上させ、不正やミスを早期に発見することが可能です。棚卸には年次や月次などのスケジュールがあり、事前準備と正確なデータ入力が成功のカギとなります。また、最近ではリアルタイムで在庫を追跡できるシステムが普及しており、棚卸作業の負担を軽減する方法も増えています。

棚卸についてはこちらの記事で解説していますので、参考にしてください。

在庫管理のメリット

適切な在庫管理は、企業の売上向上に寄与します。また、業務効率化にもつながるでしょう。在庫管理によって得られる具体的なメリットは、下記のとおりです。

生産性の向上

商品の在庫管理の場合、商品を保管する場所を明確にすることで、入庫やピッキングがわかりやすくなります。「どこに保管しよう」「この商品はどこにあるんだろう」と迷うことがなくなりますから、生産性の向上や人件費の削減につながるでしょう。

余剰在庫の削減

商品の在庫数の管理を徹底することで、何をいくつ仕入れるべきなのかが明確になります。余剰在庫や欠品を防ぎ、適切な在庫量をキープすることができます。不良在庫の保管や廃棄にかかるコストの削減も可能です。

販売機会の損失を防ぐ

商品の在庫が不足して欠品になると、顧客からの注文に応えることができなくなります。販売機会を失い、売上が減少するだけでなく「欠品が多い」「注文しても商品が届くまでに時間がかかる」といった悪印象がつくと、顧客離れにもつながるため注意が必要です。

品質の安定

適切な在庫量をキープするとともに、在庫の先入れ先出しを徹底すれば、経年による品質の低下を防げます。特に、賞味期限や消費期限がある商品を扱っている場合は注意が必要です。

期限間近の商品や期限切れの商品を納品してしまうと、信頼を失うことになりかねません。入荷日や保管期間、賞味期限や消費期限などを管理しておけば「賞味期限まで◯ヵ月以上ある商品をお送りします」といった案内も可能になります。こうしたマネジメントも在庫管理の一環です。

保管スペースの確保

適切な在庫量をキープすることで、余剰在庫を保管するためのスペースが不要になります。保管スペースを確保することで、繁忙期に備えることも可能です。

また、適切なロケーション管理は、無駄なスペースの削減と効率の良い商品配置につながります。

キャッシュフローの改善

在庫管理によって余剰在庫を防げば、商品や資材を仕入れすぎてキャッシュを失うというリスクを防げます。

何を、いつ、いくつ仕入れておけば良いのかを分析し、その計画にもとづいた仕入れを行うことで、キャッシュフローを改善することが可能です。

在庫管理が持つ課題とは?

在庫管理は、企業にとって売上にかかわる重要性の高い業務です。在庫管理を行う際の課題を理解し、対策を検討することが求められます。在庫管理を行う際に知っておきたい課題には、下記の3つがあります。

入力ミス・検品ミスなどの人的ミス

商品管理台帳や伝票の記入を人力でアナログに行うと、ヒューマンエラーが起こりやすくなります。

ルールやチェックをどんなに徹底しても、人的ミスをゼロにすることはできません。在庫管理のシステム化を進め、人の手に頼らずに作業できる環境整備が必要です。

ルールが曖昧になりがち

在庫管理のルールは、扱う商品が多いほど曖昧になりがちです。新しい商品や設備に合わせたルールを追加していくと、齟齬が生じたり、ルールの徹底が難しくなったりすることもあるでしょう。

しかし、ルールが曖昧なままでは、作業する人によって作業品質が変わったり、管理が徹底できなくなったりするおそれがあるため、定期的なルールの振り返りと策定は必須といえます。

作業担当者に管理を依存しがち

在庫管理についてのルールが徹底されていない状況では、在庫管理を実際に作業するスタッフや管理者に依存した運用が行われるリスクが高まります。

管理や作業が属人化すると、企業として適切な管理を行うことが困難な状況になるため、作業を標準化し、誰でも理解できるようなマニュアルの整備が重要といえます。

在庫管理システムを導入するメリット

在庫管理を効率的に行うためには、在庫管理システムの導入が欠かせません。従来の手作業やエクセルでの管理では、ヒューマンエラーや時間の浪費が発生しやすくなります。ここからは、在庫管理システム導入のメリットについて詳しく解説します。

業務が効率化できコスト削減につながる

在庫管理システムを導入することで、在庫の管理業務が自動化され、作業時間の短縮とミスの削減が期待できます。例えば、入出庫の手続きや在庫の更新が自動的に行われるため、従業員の行う手作業が減り、その分、ほかの業務に集中できるようになります。効率的な運用は企業全体の生産性向上にも大きく貢献します。

在庫数が可視化でき、余剰在庫が削減できる

在庫管理システムを導入することで、リアルタイムで在庫数を把握できるため、余剰在庫の削減が可能です。在庫管理システムは現在の在庫状況を一目で確認でき、商品の動きを正確に把握できるため、無駄な発注や過剰な在庫を抑制できます。これにより、保管コストの削減や商品が売れ残って劣化するリスクも減少し、無駄なコストを最小限に抑えられます。

欠品を回避し、販売機会損失を防止できる

在庫管理システムを導入するメリットは、欠品のリスクを事前に把握して販売機会の損失を未然に防げることです。在庫管理システムは、在庫の動きをリアルタイムで監視し、在庫が少なくなった際に自動で通知する機能を持っています。この機能により、機会損失がなくなるため、売上の最大化が期待できます。

誤発注を防止し、キャッシュフローを改善できる

在庫管理システムを導入によって、過剰発注や誤発注といった人的ミスの低減が期待できます。正確な在庫データをもとに発注が行われるため、過剰な在庫を抱えるリスクが低減し、無駄なコストが削減されます。その結果、キャッシュフローが改善し、経営の安定化につながります。適切な在庫管理は、現金の流れをスムーズにし、企業の資金繰りに大きく貢献する重要な要素です。

生産性が向上し、利益率が増加する

在庫管理システムの導入により、業務効率が向上し、従業員はより価値の高い業務に集中できるようになります。結果として生産性が向上し、企業全体のパフォーマンスが向上し、余剰在庫や欠品、誤発注のリスクが減少します。コストの削減や売上の向上が期待でき、最終的には利益率の向上へとつながるでしょう。

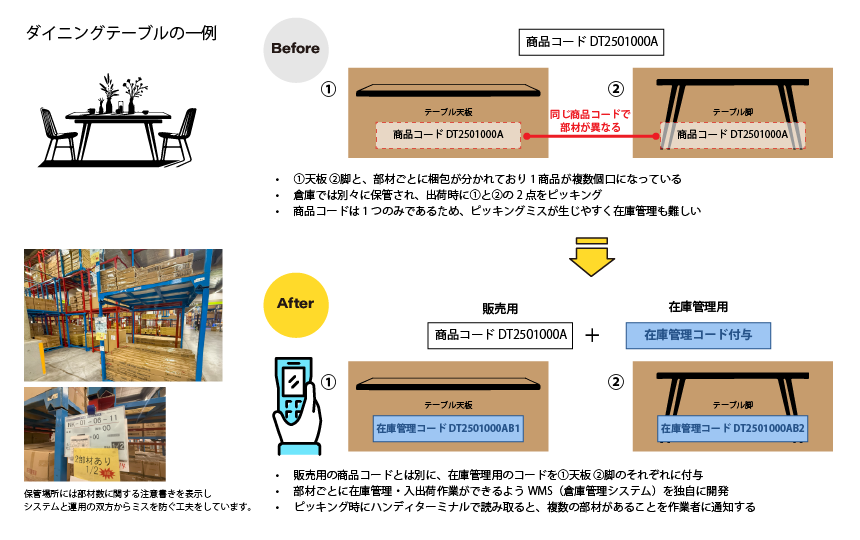

プラス ロジスティクスが手掛ける大型家具の部材管理

家具を商品として扱う場合、物流の現場で課題になりがちなのが部材管理です。デスクを例にすると、商品1点を受注した場合、天板、脚、キャビネットの部材を倉庫内からピッキングし、包装して出荷する必要があります。家具を仕入れて販売をしている企業では、1商品に対して1つのコードで管理していることがほとんどです。倉庫内で作業者が使用するピッキングリスト上でも、1商品は1行で表示されるため、部材のピッキングでミスが生じやすく、部材ごとの在庫管理も難しいという課題がありました。

プラス ロジスティクスなら、グループ企業であるオフィス家具メーカーのプラス株式会社と連携し、同社の物流機能を長年担ってきたノウハウを活かして、高い精度で部材管理を行うことが可能です。プラスは製造業として、部材ごとに在庫を計上し、それぞれ原価計算をした上で資産管理を30年以上行ってきました。その際に販売用コードと在庫管理用のコードの2種類が付与されますが、このメーカーならではの概念が物流現場でも大きく役立っています。

現在、プラス ロジスティクスが受託している大型家具販売会社様の物流センターでは、前述したプラスのノウハウを活かして2種類のコードを活用し、在庫管理の適正化が実現しています。先入れ先出しを徹底するために、荷主企業向けにシステムをカスタマイズしたWMSを導入。ハンディスキャンでコードを読み取るだけで、1商品で複数個口になる商品や、セット販売商品などのピッキングの正確性が向上しただけでなく、部材ごとの在庫管理を効率化できるようになりました。部材ごとにロケーション管理でき、保管効率や作業効率の向上も期待することが可能です。

在庫管理の方法は、商品の特性や荷主企業それぞれの事情に合わせることが重要です。プラス ロジスティクスでは、在庫管理や倉庫内作業についての課題をヒアリングし、お客さまにとって最適な方法をご提案します。

物流の効率化には在庫管理の正確性と徹底が重要

顧客満足度を高め、事業を成長させていくためには、正確な在庫管理の徹底が大切です。WMSなどのシステムを導入するとともに、自社に合ったルールを策定して人的ミスを防いでください。

とはいえ、「どこから始めればいいかわからない」「属人化が進んでいて対応が難しい」といった担当者レベルでの悩みもあるでしょう。こうした課題の解決には、物流専門会社の活用がおすすめです。

プラス ロジスティクスグループでは、事業内容や状況に応じた管理方法をオーダーメイドでご提案しています。手間をかけずに確実な在庫管理を実現したいお客様は、ぜひご相談ください。